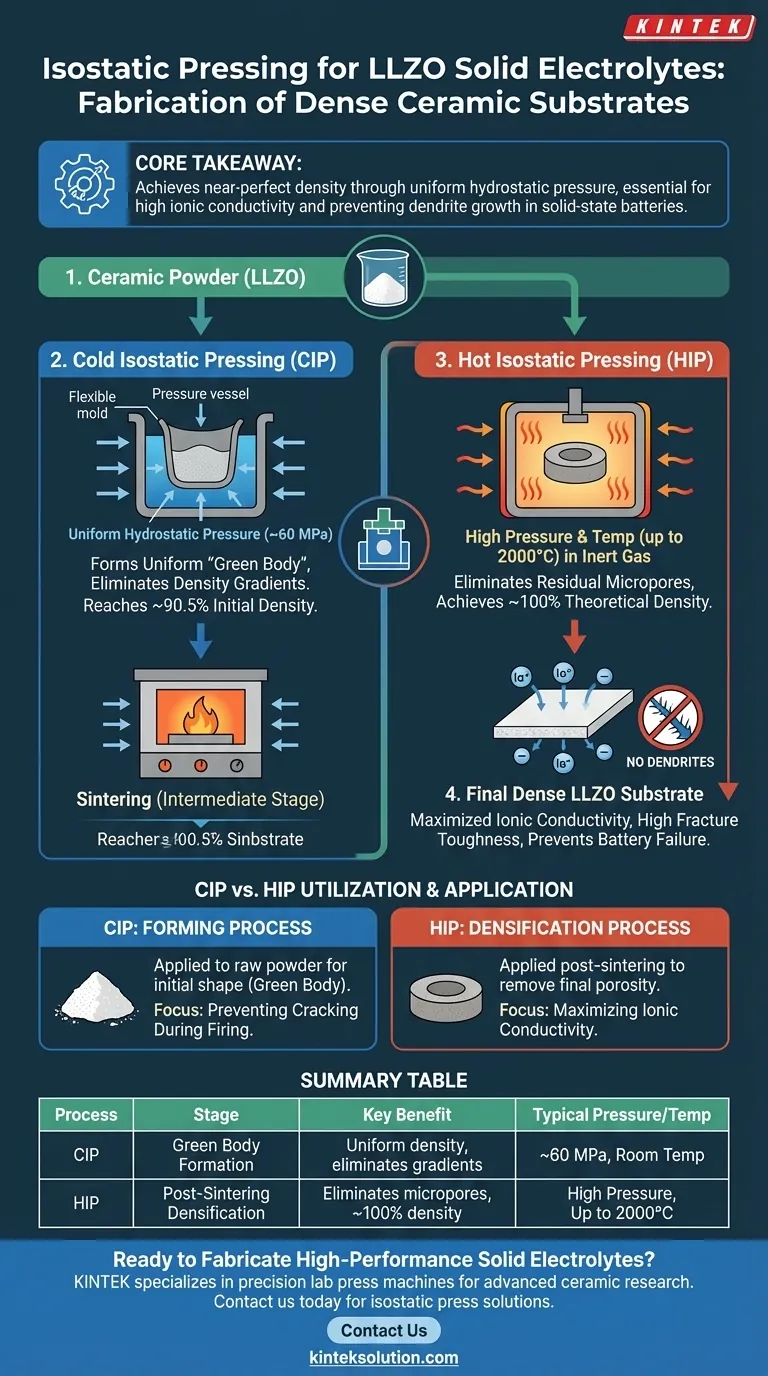

等静压是克服传统陶瓷成型密度限制的关键技术。在LLZO等固体电解质的制造中,该工艺将均匀的静水压力从各个方向施加到陶瓷粉末上。这会形成一个高度致密的“生坯”,具有最小的内部空隙,为烧结出机械强度高且离子导电的电池组件奠定基础。

核心要点 固态电池实现高离子电导率需要近乎完美的密度。等静压解决了标准方法中压实不均的问题,能够生产出接近理论密度100%的陶瓷基板,从而防止枝晶生长和机械故障。

奠定基础:冷等静压(CIP)

均匀性的机制

与单向压缩粉末的单轴压制不同,冷等静压(CIP)将陶瓷粉末(如c-LLZO)放入浸入液体介质中的柔性模具中。

静水压力从四面八方均匀施加,通常约为60 MPa。这种多方向的力确保粉末颗粒均匀堆积,无论组件的几何形状如何。

消除内部缺陷

CIP的主要优点是消除了密度梯度。在传统压制中,摩擦会导致某些区域比其他区域更致密,从而产生应力集中。

CIP生产的“生坯”(未烧结的陶瓷形状)具有出色的均匀性。这最大限度地减少了内部应力,并显著降低了在后续烧结过程中出现裂纹或变形的风险。

为烧结做准备

CIP工艺的结果是获得一个相对密度在主要烧结阶段开始前即可达到90.5%的压坯。

这种高初始密度至关重要。它为高温烧结提供了所需的结构完整性,确保最终的陶瓷片无缺陷。

最大化性能:热等静压(HIP)

热量和压力的协同作用

虽然CIP用于成型,但热等静压(HIP)通常用作后烧结处理,以完善材料性能。

该工艺将组件置于惰性气体环境(通常是氩气)中,在极高的温度下—可能高达2000°C—同时施加高压。

消除残留微孔

即使经过标准烧结,陶瓷中仍可能残留微小的内部气孔。HIP利用热量和均匀压力的联合作用来压溃并消除这些残留的微孔。

这一步将材料密度从“高”推至接近其理论值的100%。

增强电池特性

消除孔隙对LLZO电解质有两个直接好处:通过消除离子流动的障碍来最大化离子电导率,并提高断裂韧性。

全致密、坚韧的陶瓷对于防止锂枝晶穿透至关重要,这是固态电池的主要失效模式。

理解权衡和区别

CIP与HIP的用途

区分这些方法的应用至关重要。CIP是一种用于原材料粉末以形成初始形状(生坯)的成型工艺。

HIP是一种用于已烧结或半烧结组件以消除最终孔隙的致密化工艺。

制造与组装

虽然等静压机用于制造陶瓷基板,但在电池组装后期通常使用标准压制。

如在组装的上下文中提到的,施加外部压力以确保柔软的锂金属与坚硬的LLZO表面紧密接触。这会降低界面电阻,但它与陶瓷本身的等静压制造是不同的工艺。

如何将此应用于您的项目

为了制造可行的固态电池电解质,您必须选择符合您特定减缺陷目标的压制方法。

- 如果您的主要重点是防止烧结过程中的开裂:实施冷等静压(CIP),以确保生坯密度均匀并在烧结前消除应力梯度。

- 如果您的主要重点是最大化离子电导率:在烧结后使用热等静压(HIP)以消除残留的微孔并实现接近100%的理论密度。

- 如果您的主要重点是降低界面电阻:确保区分基板制造与锂-LLZO组装阶段压力的独立需求。

通过在正确的阶段系统地施加均匀压力,您可以将易碎的陶瓷粉末转化为高效、抗枝晶的固体电解质。

总结表:

| 工艺 | 阶段 | 主要优势 | 典型压力/温度 |

|---|---|---|---|

| 冷等静压(CIP) | 生坯成型 | 密度均匀,消除应力梯度 | ~60 MPa,室温 |

| 热等静压(HIP) | 后烧结致密化 | 消除残留微孔,实现~100%密度 | 高压,高达2000°C |

准备制造高性能固体电解质?

KINTEK专注于精密实验室压机,包括用于先进陶瓷研究和生产的自动、等静压和加热实验室压机。我们的等静压解决方案旨在帮助您实现可靠LLZO固体电解质所需的近乎完美的密度,防止枝晶生长并最大化离子电导率。

让我们的专家帮助您为您的特定应用选择正确的压制技术。立即联系我们,讨论我们的设备如何改进您的固态电池开发流程!

图解指南