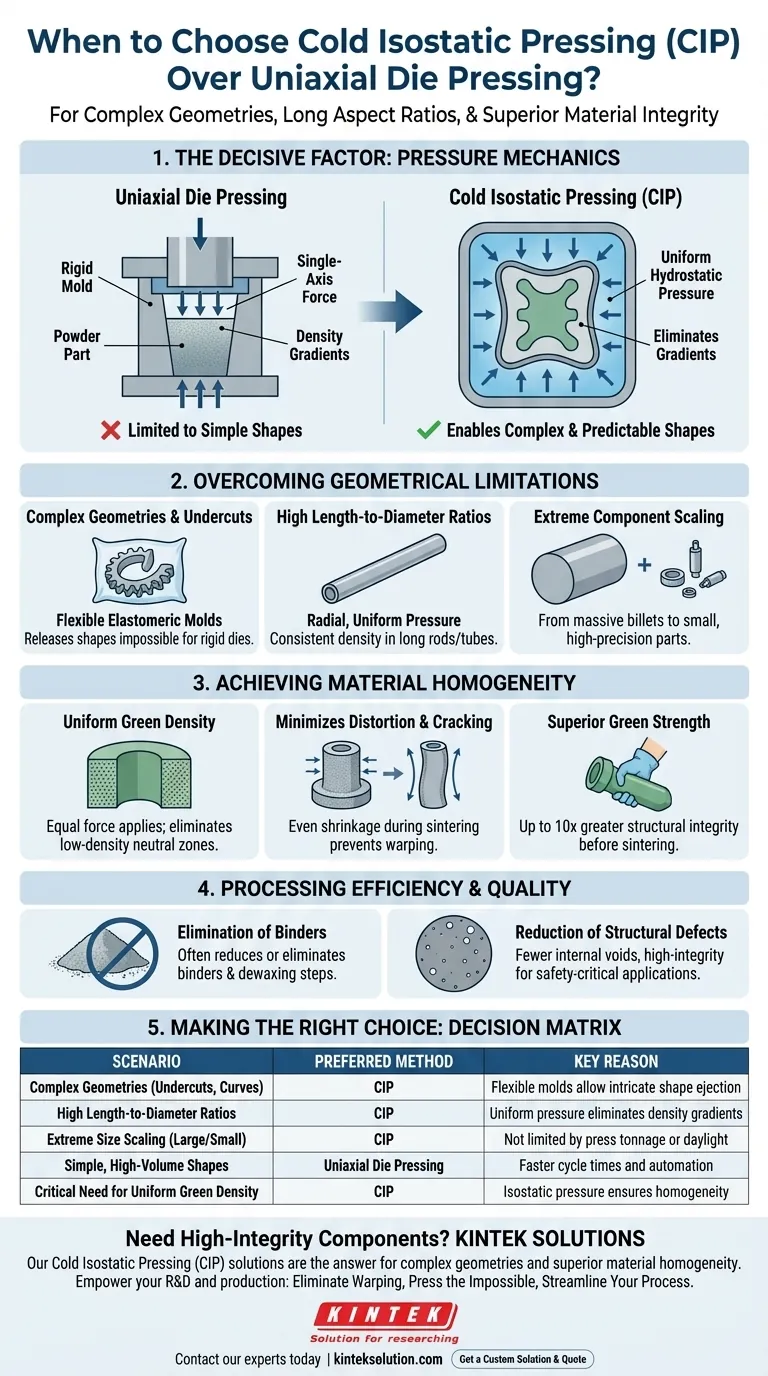

冷等静压(CIP)是首选方法,适用于制造需要复杂几何形状、极端长径比或卓越内部结构完整性的部件。虽然单轴模压适用于简单、大批量形状,但在应用要求均匀的材料密度和消除内部应力梯度时,CIP 是必不可少的。

决定性因素是压力施加的力学原理:与模压的单轴力不同,CIP 从所有方向施加均匀的静水压力。这消除了导致翘曲的密度梯度,从而在烧结过程中实现可预测的收缩,并生产出刚性模具无法弹出的形状。

克服几何限制

复杂和精密的几何形状

单轴压制受限于需要直线弹出路径的刚性模具。CIP 利用柔性弹性模具(通常是橡胶或聚氨酯),可以生产带有倒扣、复杂曲线和不规则形状的零件,这些零件从刚性模具中取出是不可能的。

高长径比

在单轴压制中,粉末与模具壁之间的摩擦会导致零件越长,密度下降越明显。CIP 完全消除了这一限制,因为压力是径向均匀施加的。这使得能够制造出整个长度上密度一致的长而细的棒材或管材。

极端尺寸组件

CIP 在尺寸方面具有独特的通用性。它是生产大型坯料或预制件的首选方法,这些坯料超出了标准单轴压机的吨位、行程或日间能力。反过来,它也有效地用于压实非常小的高精度组件。

实现材料均质性

均匀的生坯密度

CIP 的“等静压”性质涉及将模具浸入流体介质(水或油)中,从所有侧面均匀施加力。这导致零件中生坯密度均匀,消除了在模压零件中心经常发现的低密度“中性区”。

最小化变形和开裂

由于密度均匀,零件在烧结(煅烧)过程中沿所有方向均匀收缩。这种可预测性对于高性能陶瓷和金属至关重要,因为它显著最小化了由不均匀颗粒堆积引起的翘曲、变形和开裂。

卓越的生坯强度

通过 CIP 形成的压坯在烧结前具有显著更高的结构完整性。参考资料表明,生坯强度可能比模压的对应物高 10 倍,使得易碎的预制件在煅烧前更容易处理和加工。

加工效率和质量

消除粘合剂

CIP 通常可以在不需要大量粘合剂的情况下压实粉末。这使得制造商能够消除蜡质粘合剂和相关的脱蜡步骤,从而简化热处理周期并减少潜在的污染源。

减少结构缺陷

均匀的压力施加减少了内部应力集中。通过消除单轴压制固有的压力梯度,CIP 生产出高完整性的坯料,内部空隙或结构缺陷更少,这对于安全关键应用至关重要。

理解权衡

周期时间和自动化

虽然 CIP 提供卓越的质量,但它通常是一个批量过程,可能比单轴模压的高速自动化循环慢。

表面光洁度和公差

由于模具是柔性的,CIP 零件的外表面通常不如模压零件精确。后处理加工通常需要实现外径的最终净尺寸公差,而模压则产生固定的侧向尺寸。

为您的目标做出正确选择

要确定 CIP 是否是您特定应用的正确解决方案,请考虑您的主要限制因素:

- 如果您的主要关注点是几何复杂性:选择 CIP 用于带有倒扣、长长径比或无法从刚性模具中弹出的零件。

- 如果您的主要关注点是材料完整性:选择 CIP 以确保密度均匀,并防止在烧结阶段发生开裂或翘曲。

- 如果您的主要关注点是工艺纯度:如果您需要最小化或消除蜡质粘合剂和后续脱蜡过程,请选择 CIP。

通过利用冷等静压的均匀压力,您可以用可预测的高质量结果生产更大、更强、更复杂的组件的能力来换取简单模压的速度。

总结表:

| 场景 | 首选方法 | 关键原因 |

|---|---|---|

| 复杂几何形状(倒扣、曲线) | CIP | 柔性模具允许弹出复杂的形状 |

| 高长径比 | CIP | 均匀的径向压力消除了密度梯度 |

| 极端尺寸缩放(非常大/小零件) | CIP | 不受压机吨位或日间限制 |

| 简单、大批量形状 | 单轴模压 | 更快的循环时间和自动化 |

| 关键的均匀生坯密度需求 | CIP | 等静压确保均质性,最小化烧结缺陷 |

需要生产复杂、高完整性的组件?

如果您的项目涉及复杂的几何形状、长长径比或需要卓越的材料均质性,KINTEK 的冷等静压 (CIP) 解决方案是您的答案。我们的实验室压机,包括等静压和自动实验室压机,旨在帮助您实现均匀密度并消除内部应力梯度,以获得可预测的高质量结果。

让 KINTEK 赋能您的研发和生产:

- 消除翘曲和开裂:在烧结过程中实现均匀收缩。

- 压制不可能的:制造带有刚性模具无法处理的倒扣和极端尺寸的零件。

- 简化您的工艺:减少或消除粘合剂和相关的脱蜡步骤。

立即联系我们的专家,讨论我们的 CIP 技术如何满足您特定的实验室需求。

图解指南