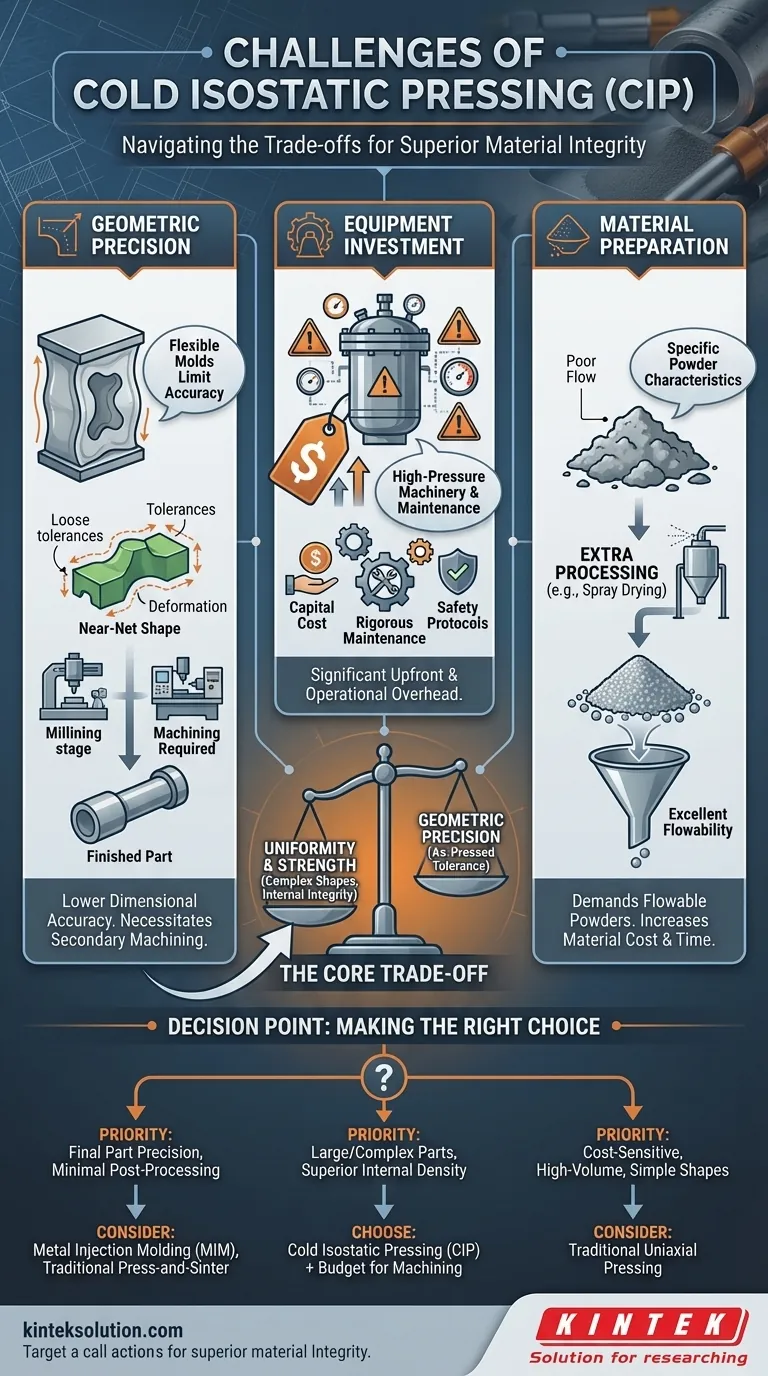

尽管冷等静压(CIP)以制造具有卓越均匀密度的零件而闻名,但它在几何精度、设备投资和材料准备方面带来了明显的挑战。该工艺需要专业的、高压的机械和柔性模具,这可能会影响尺寸精度,此外还需要具有特定流动特性的粉末,这通常需要额外的加工步骤。

CIP 是一种根本性的权衡:您可以在复杂形状中获得无与伦比的均匀性和强度,但代价是较低的几何精度以及在设备和材料加工方面的巨大前期投资。

核心挑战:精度与均匀性的权衡

CIP 的核心优势——从各个方向施加相等的压力——也是其主要缺陷的来源。实现这种均匀性所需的工装从根本上限制了零件的最终尺寸精度。

柔性模具的困境

CIP 依赖于柔性、有弹性的模具(通常由橡胶或聚氨酯制成)来容纳粉末。正是这个模具使得加压流体能够均匀地作用于材料表面。

然而,由于模具不是刚性的,它在巨大压力下其形状可能会发生轻微且不可预测的变形。这导致得到的“生坯”零件的几何精度低于使用刚性钢模具制造的零件,且公差更宽松。

后加工的必要性

由于使用了柔性模具,通过 CIP 制造的零件几乎总是近净形件,而不是成品部件。

它们具有出色的内部密度,但需要进行二次加工操作,例如铣削或车削,才能达到最终的精确尺寸。这会增加整个制造工作流程中的步骤、时间和成本。

操作和材料障碍

除了尺寸精度之外,CIP 还带来了与所用材料和所需机械相关的操作复杂性。这些因素必须计入工艺的总成本和可行性中。

对高流动性粉末的需求

为了使 CIP 有效,粉末必须完全且均匀地填充柔性模具。任何空隙或填充密度变化都会在最终零件中产生缺陷,从而抵消该工艺的优势。

这要求使用流动性极佳的粉末。许多原材料粉末自然不具备这种特性,需要额外的、昂贵的准备步骤,例如喷雾干燥或造粒,以制备流动顺畅的均匀球形颗粒。

高压设备的负担

CIP 在极高的压力下运行。设备,本质上是一个高压容器,必须设计得极其耐用并确保操作员安全。

这种专业机械代表着重大的资本投资。此外,它需要严格的维护计划和严格的安全规程,从而增加了长期的运营开销。

理解权衡

CIP 的挑战并非孤立存在。人们接受这些挑战是为了换取其他固结方法无法提供的优势。理解这种平衡是做出明智决定的关键。

何时接受较低的精度

当内部材料完整性比压制时的尺寸公差更重要时,这种权衡是值得的。

CIP 在制造大型坯件或具有复杂内部几何形状的零件方面表现出色,这些零件没有单轴压制中常见的密度梯度和内部应力。这些零件的高生坯强度使它们足够坚固,可以轻松承受后续的处理和加工。

成本效益分析

尽管 CIP 涉及较高的设备和材料准备成本,但在生产非常大的零件或复杂的定制部件时,它可能更具成本效益。

为大型或复杂形状制造刚性工装的成本可能高得令人望而却步。在这些特定情况下,CIP 使用更便宜、可重复使用的柔性模具使其成为一种经济的选择,即使需要增加机加工成本。

为您的应用做出正确的选择

要确定 CIP 是否是正确的工艺,您必须将其特定的优点和缺点与项目最关键的目标相匹配。

- 如果您的首要重点是最小化后加工的最终零件精度: 您应该研究金属注射成型 (MIM) 或传统压烧等替代方案,因为 CIP 几乎肯定需要二次机加工。

- 如果您的首要重点是制造具有卓越内部密度的、大型或复杂的零件: CIP 是一个绝佳的选择,前提是您已为实现最终尺寸和公差所需的机加工预留了预算。

- 如果您的首要重点是成本敏感、大批量的简单形状生产: CIP 的高资本成本和材料准备需求可能使传统的单轴压制成为更经济的解决方案。

最终,选择 CIP 意味着优先考虑均匀的材料完整性和内部质量,而不是初始的几何精度。

摘要表:

| 挑战 | 描述 | 影响 |

|---|---|---|

| 几何精度 | 柔性模具导致尺寸精度较低 | 需要进行机加工等后处理 |

| 设备投资 | 高压机械成本高昂且需要维护 | 巨大的前期资本和运营开销 |

| 材料准备 | 粉末需要极佳的流动性,通常需要额外步骤 | 增加材料加工的时间和成本 |

在材料完整性或复杂零件生产方面遇到困难? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您的实验室需求。我们的解决方案可帮助您即使在复杂形状的零件中也能实现均匀的密度和卓越的强度。 立即联系我们,讨论我们的设备如何优化您的工艺并降低成本!

图解指南