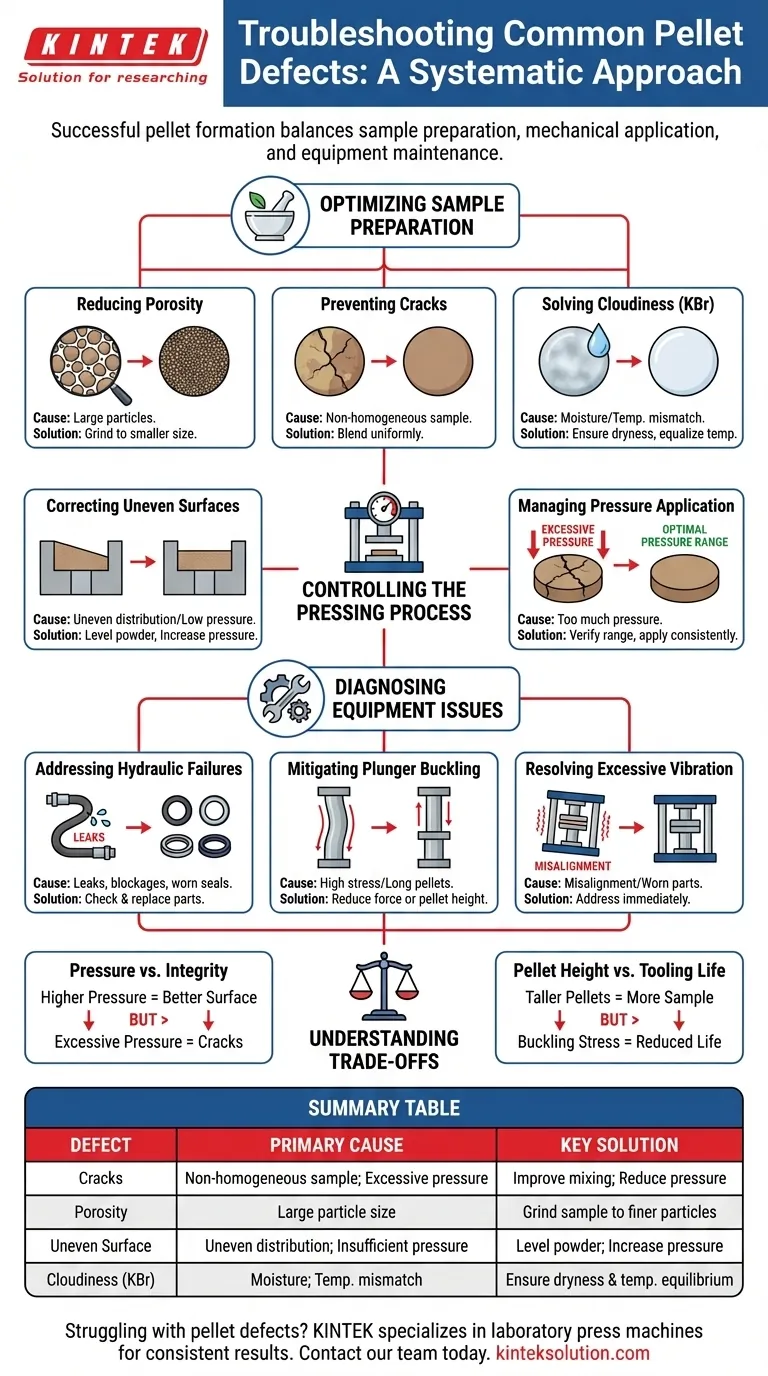

对压片缺陷进行故障排除需要系统的方法,该方法同时解决样品制备和机械应用问题。诸如裂纹等常见的物理缺陷通常通过降低施加压力和改善样品均匀性来解决,而孔隙率和表面不均匀则通过将颗粒研磨至更小的尺寸并确保在模具内的均匀分布来纠正。

成功的压片形成是各种变量的平衡;大多数缺陷并非由压片机本身引起,而是由压缩前颗粒尺寸、水分含量或样品分布不一致引起。

优化样品制备

样品材料的物理特性是压片质量的主要决定因素。

减少孔隙率

孔隙率,即压片内存在空隙,通常源于颗粒过大,无法内聚结合。要解决此问题,请确保通过更彻底地研磨样品来使用更小的粒径。更细的颗粒会更密集地堆积在一起,消除空气间隙。

防止裂纹

裂纹通常是样品不均匀的症状。如果样品混合不均匀,在压缩过程中应力会集中在特定区域,导致断裂。在将样品放入模具之前,请确保粘合剂和样品均匀混合。

解决 KBr 压片中的浑浊问题

如果您正在为 FTIR 分析压制溴化钾 (KBr) 压片,并且它们看起来浑浊,罪魁祸首几乎总是水分。确保 KBr 粉末和压砧都完全干燥。此外,粉末和压砧必须处于相同的温度,以防止在此过程中形成冷凝水。

控制压制过程

即使是完美的样品,如果力的机械施加不一致或不正确,也会失败。

纠正表面不均匀

压片表面不均匀通常表明样品在模具内部分布不均匀。压制前,请小心地将粉末调平。如果分布是平坦的但表面仍然不均匀,问题可能是压力不足,未能完全固结材料。

管理压力施加

施加过大的压力是导致裂纹的主要原因。验证您是否在特定材料和模具尺寸的推荐压力范围内运行。相反,如果您无法达到所需的压力,请验证施加的一致性以确保载荷平稳施加。

诊断设备问题

当样品制备和压力设置正确但缺陷仍然存在时,问题很可能出在硬件上。

解决液压故障

如果压片机无法达到或维持压力,请立即检查液压系统。检查软管或密封件是否有泄漏,并检查是否有堵塞。磨损的软管或密封件是常见的故障点,需要及时更换才能恢复功能。

减轻柱塞屈曲

高屈曲应力会发生在柱塞上,尤其是在压制较长压片时。为减轻此风险,请降低施加的力或减小压片高度。或者,使用更短或定制的柱塞有助于在不屈曲的情况下处理应力。

解决过度振动

过度振动表明存在内部机械问题,例如对齐不良或零件磨损。必须及时解决此问题。忽视振动可能导致压片机严重损坏和压片质量持续不佳。

理解权衡

实现完美的压片通常需要平衡相互竞争的因素。

压力与完整性

增加压力有助于固结压片并使表面光滑,但超过阈值进入过度加压会导致压片在释放时开裂。您必须找到材料结合的特定窗口,而又不会储存足够的内部应力导致断裂。

压片高度与工具寿命

压制较高的压片允许更多的样品材料,但会显著增加柱塞上的屈曲应力。降低压片高度可以保护您的设备和柱塞的完整性,但会限制您单次运行中可以分析的样品量。

为您的目标做出正确的选择

为确保结果一致,请将您的故障排除策略与您的特定分析优先级保持一致。

- 如果您的主要重点是光学清晰度(例如,KBr):优先控制水分以及粉末和压砧之间的温度平衡,以防止浑浊。

- 如果您的主要重点是结构完整性:专注于彻底混合以确保均匀性,并控制压力施加以避免开裂。

- 如果您的主要重点是设备寿命:定期检查密封件是否有泄漏,并降低压片高度以最大限度地减少柱塞上的屈曲应力。

掌握压片技术更多的是关于制备的一致性和工具的维护,而不是力的大小。

摘要表:

| 缺陷 | 主要原因 | 关键解决方案 |

|---|---|---|

| 裂纹 | 样品不均匀;压力过大 | 改善混合;降低压力 |

| 孔隙率 | 粒径大 | 将样品研磨成更细的颗粒 |

| 表面不均匀 | 样品分布不均;压力不足 | 在模具中调平粉末;增加压力 |

| 浑浊 (KBr) | 水分;温度不匹配 | 确保完全干燥和温度平衡 |

在压片缺陷方面遇到困难? KINTEK 专注于实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,这些设备旨在提供无瑕疵压片形成所需的稳定、受控压力。我们的专家可以帮助您选择合适的压片机并优化您的工艺以获得卓越的结果。立即联系我们的团队,讨论您的具体应用,并每次都能获得完美的压片。

图解指南

相关产品

- 组装实验室用圆柱压力机模具

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 用于傅立叶变换红外光谱仪的 XRF KBR 钢环实验室粉末颗粒压制模具

- 用于实验室应用的特殊形状实验室冲压模具

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机