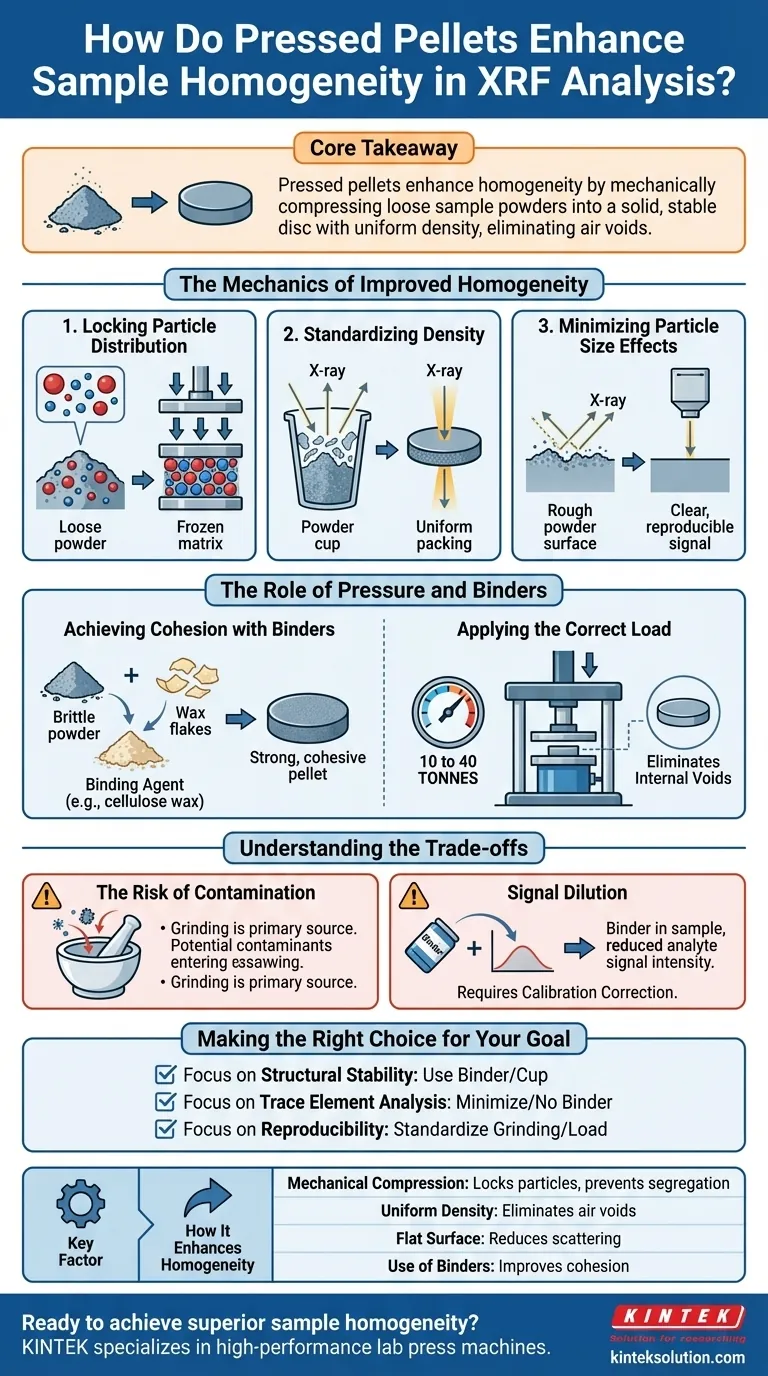

压片通过机械压缩松散的样品粉末,将其制成具有均匀密度的固体、稳定的圆片,从而提高均匀性。这种高压压实消除了松散粉末固有的空气空隙和不规则间隙,将颗粒锁定在固定的基体中,以防止在分析过程中元素发生偏析。

核心要点 通过标准化样品密度和创建完美的平面,压片最大限度地减少了颗粒尺寸效应和信号散射。这种制备方法弥合了松散粉末的不一致性与熔融珠的复杂性之间的差距,提供了高精度、可重现性和耐用性的平衡。

提高均匀性的原理

固定颗粒分布

在松散粉末样品中,元素会根据密度或尺寸发生偏析——这种现象通常仅仅通过移动样品杯就会触发。较重的元素可能会下沉,而较轻的元素则会上升。

压片固定了样品基体。通过施加极高的压力,颗粒被机械地联锁在一起,确保元素分布在整个分析过程中保持恒定。

标准化密度

X射线荧光(XRF)依赖于X射线与样品原子之间的相互作用;颗粒之间变化的空气量会改变这些相互作用。

压片将样品压缩至均匀密度。这确保了X射线束与每单位面积的材料质量保持一致的相互作用,直接转化为更高的准确性。

最小化颗粒尺寸效应

颗粒形状和尺寸的不规则性可能导致“阴影”或散射效应,从而扭曲分析信号。

虽然细磨是第一步,但压制圆片会将这些颗粒压制成一个平坦、粘结的平面。这种表面粗糙度的降低确保了探测器接收到清晰、可重现的信号,不受几何表面误差的阻碍。

压力和粘合剂的作用

使用粘合剂实现粘结性

并非所有材料都能在压力下良好粘结;坚硬的地质样品或易碎的药物化合物通常会碎裂。

为了保持均匀性,这些粉末与粘合剂混合,如纤维素蜡或硼酸。这改善了压制过程中的颗粒流动性,并确保最终的圆片足够坚固,能够承受处理而不产生裂缝或空隙。

施加正确的载荷

实现均匀的表面需要能够施加显著力的液压机。

对于大多数在40毫米模具中的样品,10至20吨的载荷是标准的。然而,对于难以处理的材料,可能需要高达40吨的载荷来消除内部空隙并实现所需的表面平整度。

理解权衡

污染风险

虽然压片提高了结果质量,但机械制备引入了污染的风险。

研磨是这里的主要误差来源。污染物可能来自研磨容器材料(例如钨或铁),或者如果设备没有严格清洁,则可能来自先前样品的交叉污染。

信号稀释

使用粘合剂可以提高结构完整性,但也会稀释样品。

由于添加了轻元素基体(粘合剂),分析物的净强度会略有降低。在校准阶段必须通过数学方法进行校正,以防止低报元素浓度。

为您的目标做出正确选择

为了最大限度地发挥压片的优势,请将您的制备方法与您的分析重点相结合:

- 如果您的主要重点是结构稳定性:使用纤维素蜡粘合剂或铝杯来支撑易碎样品,并防止圆片在光谱仪内部破裂。

- 如果您的主要重点是痕量元素分析:尽量减少粘合剂与样品的比例,以避免过度的信号稀释,或者如果材料允许,尝试不使用粘合剂进行压制。

- 如果您的主要重点是可重现性:标准化研磨时间和压制载荷(例如,始终为20吨),以确保每个样品都具有相同的物理特性。

最终,压片将可变的粉末转化为可量化的固体,提供了严格定量分析所需的稳定性。

总结表:

| 关键因素 | 它如何提高均匀性 |

|---|---|

| 机械压缩 | 将颗粒固定到位,防止基于密度或尺寸的偏析。 |

| 均匀密度 | 消除空气空隙,确保X射线相互作用的一致性,从而获得准确的读数。 |

| 平面 | 减少信号散射和几何误差,获得清晰、可重现的数据。 |

| 使用粘合剂 | 提高易碎样品的粘结性,保持结构完整性。 |

准备在您的实验室实现卓越的样品均匀性和精度?

KINTEK专注于高性能实验室压机,包括自动实验室压机和加热实验室压机,旨在为您的XRF分析制备完美的压片。我们的设备确保了可重现结果所需的恒定压力和耐用性。

立即联系我们,讨论我们的解决方案如何增强您的分析流程。让我们专业的专家帮助您为您的特定材料和分析目标选择理想的压机。

图解指南

相关产品

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 用于傅立叶变换红外光谱仪的 XRF KBR 钢环实验室粉末颗粒压制模具

- 实验室液压分体式电动压粒机

- 组装实验室用圆柱压力机模具