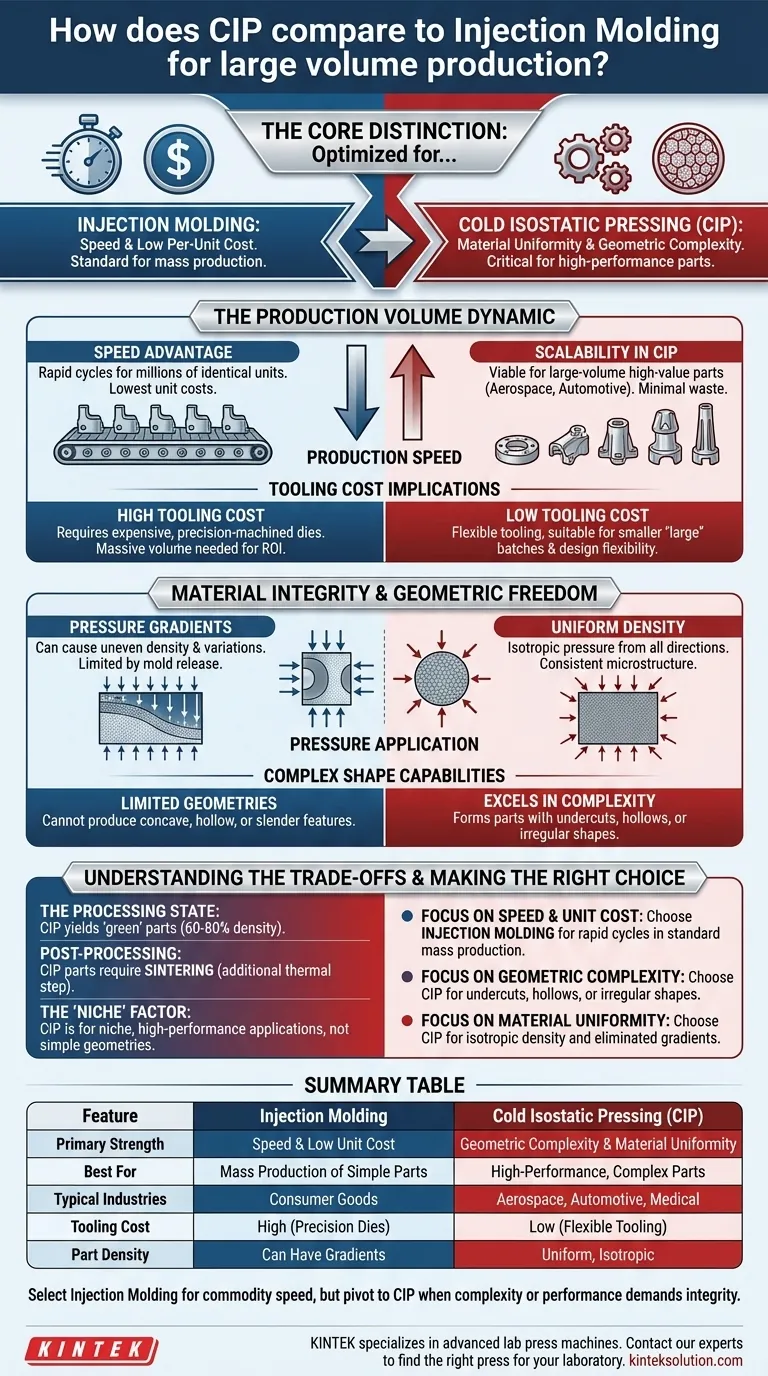

对于以速度为首要指标的严格大批量制造,注塑成型是更优的选择。 然而,当生产批次需要复杂的内部几何形状、高密度材料完整性或刚性模具无法生产的形状时,冷等静压(CIP)则挑战着注塑成型的统治地位。

核心区别:注塑成型针对速度和低单位成本进行了优化,是其成为大规模生产的标准。CIP则针对材料均匀性和几何复杂性进行了优化,使其成为航空航天和汽车领域高性能部件的关键选择,在这些领域,结构完整性比循环速度更重要。

生产批量动态

速度优势

注塑成型之所以被工业界广泛采用,是因为它提供了快速的生产周期。如果您的目标是在最短的时间内生产数百万个相同的单元,注塑成型可以提供必要的吞吐量来降低单位成本。

CIP的可扩展性

虽然比注塑成型慢,但CIP是可扩展的。它能够生产接近净尺寸的零件,材料浪费极少。这使其适用于大批量生产,但通常限于特定的高价值行业,如汽车和航空航天,而不是一般的消费品。

模具成本影响

一个主要的区别在于初始投资。CIP的模具成本较低,这在设计阶段或较小的“大批量”生产中提供了更大的灵活性。注塑成型通常需要昂贵的精密加工模具,这意味着必须达到巨大的产量才能摊销启动成本。

材料完整性和几何自由度

实现均匀密度

在注塑成型(和单轴压制)中,压力梯度可能导致密度不均匀。CIP从所有方向均匀施加液压。这导致了稳定的微观结构,并消除了在其他压制方法中常见的密度变化。

复杂形状能力

CIP在注塑成型失败的地方表现出色:复杂性。它是制造具有凹陷、空心或细长特征的零件的首选方法。由于压力是通过流体介质而不是刚性模具施加的,CIP可以形成从标准模具中无法脱模的形状。

强度和可靠性

对于要求苛刻的应用,CIP生产的零件具有卓越的耐用性。该工艺产生高完整性的坯料,在烧结过程中具有可预测的压缩性。这最大限度地降低了变形或开裂的风险,这对于军事、医疗和核应用中的部件至关重要。

理解权衡

加工状态

了解CIP是粉末压实工艺至关重要。它产生的“生坯”零件的理论密度为60%至80%。

后处理要求

与许多生产成品零件的注塑成型工艺不同,CIP零件是专门为烧结做准备的。您必须在生产时间和成本分析中考虑这个额外的热处理步骤。

“利基”因素

虽然CIP节省了原材料浪费,但参考资料将其描述为适用于利基应用。对于简单几何形状的零件,它通常不能直接替代注塑成型;它是用于几何形状或材料特性阻止使用标准成型的零件的解决方案。

为您的目标做出正确选择

要为您的批量生产选择正确的工艺,请评估您的具体限制:

- 如果您的主要关注点是速度和单位成本:选择注塑成型,因为它在标准大规模生产中具有快速的循环时间和经济效益。

- 如果您的主要关注点是几何复杂性:选择冷等静压(CIP)来制造具有斜接、空心或刚性模具无法容纳的不规则形状的零件。

- 如果您的主要关注点是材料均匀性:选择CIP以确保各向同性密度,并消除与定向压制相关的内部梯度或开裂风险。

选择注塑成型以获得商品化的速度,但在零件的复杂性或性能要求需要更高标准的完整性时,则转向CIP。

总结表:

| 特性 | 注塑成型 | 冷等静压(CIP) |

|---|---|---|

| 主要优势 | 速度与低单位成本 | 几何复杂性与材料均匀性 |

| 最适合 | 简单零件的大规模生产 | 高性能、复杂零件 |

| 典型行业 | 消费品 | 航空航天、汽车、医疗 |

| 模具成本 | 高(精密模具) | 低(柔性模具) |

| 零件密度 | 可能存在梯度 | 均匀、各向同性 |

在为您的批量生产选择正确工艺时遇到困难? KINTEK 专注于先进的实验室压力机,包括等静压机,以帮助您为复杂零件的原型制作和材料验证。无论您的首要任务是通过 CIP 实现卓越的材料完整性,还是探索其他压制解决方案,我们的专业知识都能确保您获得应用所需的性能。 立即联系我们的专家,讨论您的项目并发现适合您实验室需求的压力机。

图解指南