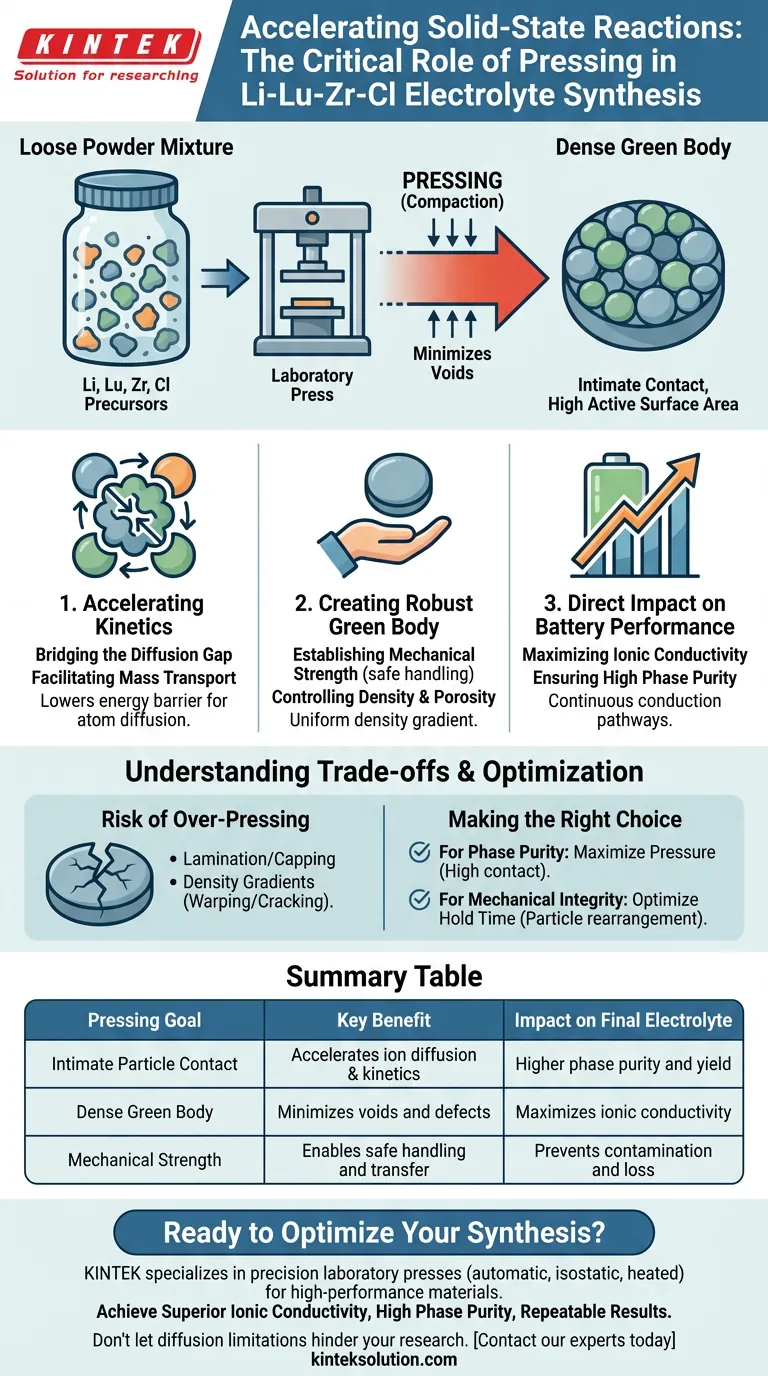

将原材料粉末压制成颗粒,其根本目的是克服固态反应的扩散限制。通过使用实验室压机压实锂-镥-锆-氯前驱体,可以最大限度地减小反应物颗粒之间的物理距离。这种紧密的接触是高效离子扩散的主要驱动力,确保反应在热处理过程中以可行的速率进行。

压机施加的机械力将松散的混合物转化为致密的“生坯”。这一步骤减少了颗粒间的空隙,并最大化了反应物之间的有效接触面积,这是获得最终电解质高相纯度和最佳离子电导率的必要前提。

加速固态反应动力学

弥合扩散鸿沟

在固态合成中,反应物不像在液体溶液中那样可以自由混合。反应仅发生在颗粒物理接触的地方。

压制粉末可在锂、镥、锆和氯前驱体之间产生紧密的物理接触。这种接触弥合了微观上的间隙,否则这些间隙会阻碍离子的移动。

促进传质

如果颗粒堆积松散,仅靠热量通常不足以驱动反应。压实过程显著促进了固态反应的动力学。

通过增加接触面积,降低了原子从一个颗粒扩散到另一个颗粒所需的能量势垒。这对于在热处理(例如在 650°C)过程中获得均匀的成分至关重要。

制造坚固的“生坯”

建立机械强度

在烧结之前,压实的粉末被称为“生坯”。实验室压机可确保该生坯具有足够的机械强度,以便在不碎裂的情况下进行处理。

如果没有这种结构完整性,将材料转移到炉子或反应容器中会导致材料损失或污染。

控制密度和孔隙率

施加压力的量和保持时间决定了初始堆积密度。高质量的生坯颗粒需要均匀的密度梯度。

在此阶段最小化颗粒间的空隙至关重要。如果生坯过于多孔,最终烧结的产品很可能会存在影响性能的缺陷。

对电池性能的直接影响

最大化离子电导率

固态电解质的最终目标是高效导电锂离子。生坯颗粒的密度与最终产品的离子电导率之间存在直接相关性。

高密度压实确保了导电通路是连续的。任何剩余的空隙都充当绝缘体,阻碍离子流动并降低电解质的性能。

确保相纯度

均匀压实有助于防止局部“热点”或未反应材料区域的出现。

通过确保反应物紧密堆积,可以促进整个颗粒的均质反应。这导致高相纯度,意味着最终材料几乎完全由所需的锂-镥-锆-氯晶体结构组成,而不是杂相。

理解权衡

虽然压制是必要的,但错误地施加压力可能会带来新的问题。

过度压制的风险

施加过大的压力会导致分层或帽化。这种情况发生在颗粒内的空气被困住,并在释放压力时膨胀,导致颗粒水平分裂。

密度梯度

如果压力施加不均匀(或模具摩擦过高),颗粒可能会出现密度梯度。这意味着顶部可能比底部更致密。

在烧结过程中,这些区域会以不同的速率收缩,导致最终陶瓷翘曲或开裂。

为您的目标做出正确选择

为了在锂-镥-锆-氯合成中取得最佳效果,请根据您的具体目标调整压制参数。

- 如果您的主要关注点是相纯度:最大化压力(在工具限制范围内),以确保反应物之间尽可能高的表面积接触,驱动反应完全。

- 如果您的主要关注点是机械完整性:优化“保持时间”而不是仅仅峰值力;这使得颗粒能够重新排列并锁定在一起,减少导致开裂的内部应力。

固态合成的成功依赖于将压制阶段视为关键的反应加速器,而不仅仅是成型步骤。

总结表:

| 压制目标 | 主要优点 | 对最终电解质的影响 |

|---|---|---|

| 紧密的颗粒接触 | 加速离子扩散和反应动力学 | 更高的相纯度和产率 |

| 致密的生坯 | 最大限度地减少空隙和缺陷 | 最大化离子电导率 |

| 机械强度 | 能够安全处理和转移 | 防止污染和损失 |

准备好优化您的固态电解质合成了吗?

您的初始颗粒质量直接决定了最终材料的性能。KINTEK 专注于精密实验室压机——包括自动、等静压和加热型号——旨在提供均匀压实和受控压力,这对于合成高性能材料(如锂-镥-锆-氯电解质)至关重要。

让我们在实验室压机方面的专业知识帮助您实现:

- 通过致密、无缺陷的生坯实现卓越的离子电导率。

- 通过最大化反应物接触面积实现高相纯度。

- 通过精确控制压力和保持时间实现可重复的结果。

不要让扩散限制阻碍您的研究。 立即联系我们的专家,为您的实验室找到完美的压机!

图解指南

相关产品

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 组装实验室用圆柱压力机模具

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压分体式电动压粒机