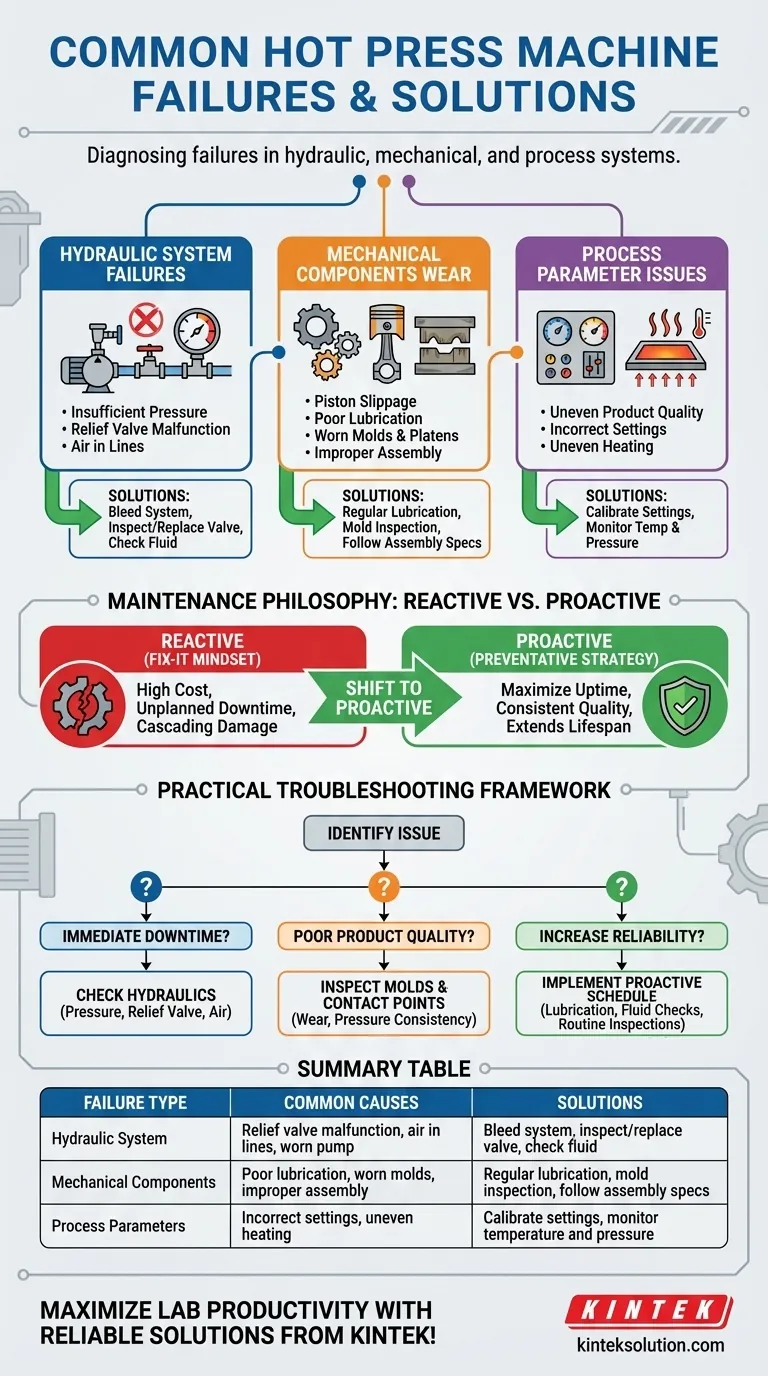

诊断热压机需要系统化的方法,因为故障通常源于三个方面之一:液压系统、机械部件或工艺参数。常见问题包括由于溢流阀故障或液压管路中有空气导致的压力不足、润滑不良引起的活塞打滑,以及模具磨损或设置不正确导致的产质量量不均。

大多数热压机故障并非突发事件,而是可预测的磨损和撕裂的结果,尤其是在液压系统内。最大限度地延长运行时间的关键是将被动的“修补”心态转变为主动维护策略,在故障导致停机之前解决根本原因。

解读液压系统故障

液压系统是热压机的核心,负责产生操作所需的巨大力。这方面的问题是机器故障最常见的原因。

压力不足的问题

当压力机无法达到或保持其目标压力时,最终产品质量会立即受到影响。这是一种症状,而不是根本原因。

最常见的罪魁祸首是故障的溢流阀,它无法正确调节压力,或者磨损的液压泵。系统中的空气进入也可能产生“海绵状”效应,阻止机器建立稳定的压力。

诊断溢流阀故障

溢流阀充当安全闸门,防止系统超压。如果它卡在开着的位置或弹簧变弱,它会过早地泄压。

注意阀门附近是否有异常的嘶嘶声,并检查系统压力表。如果压力无法建立或意外下降,溢流阀是检查和潜在更换的主要嫌疑对象。

识别液压管路中的空气

空气污染使液压油可压缩,导致油缸运动缓慢、不稳定或无力。这通常在换油期间或泵的吸入侧存在泄漏时引入。

要解决此问题,您必须排空液压系统以清除滞留的空气。之后,检查所有软管和连接以找到并密封空气进入点至关重要。

解决机械磨损问题

虽然液压系统提供动力,但机械部件传递动力。这些部件的磨损会导致效率低下、损坏和产出不良。

润滑不良的影响

适当的润滑对于最大限度地减少运动部件(特别是主活塞及其油缸)之间的摩擦至关重要。润滑不足会导致“粘滑”运动或活塞打滑。

这种摩擦会产生过多的热量,损坏密封件,并可能刮伤油缸壁。解决方案包括建立严格的润滑计划,在严重的情况下,重新研磨油缸或更换损坏的部件。

管理模具和压板的完整性

模具和加热压板直接塑造最终产品。随着时间的推移,模具可能会磨损、碎裂或变形,导致压实不均和尺寸不准确。

定期检查模具的磨损和损坏情况。一个持续的维护和更换计划远比处理大量废品更具成本效益。

组装不当的后果

故障可能在维护本身期间引入。如果在维修后内部组件组装不正确,可能导致内部部件停滞或错位。

这可能导致卡滞、对部件造成灾难性应力以及立即的操作故障。务必严格遵守制造商的组装图和扭矩规格。

理解权衡:被动维护与主动维护

您的维护理念直接决定了机器的可靠性和长期运营成本。

被动修复的成本

等待部件故障是一种高风险策略。它会导致计划外停机,由于生产损失,这通常比维修本身更昂贵。

被动维修往往会造成连锁损坏。例如,一个被忽视的失效密封件可能导致油缸刮伤,将一个小问题变成一次大修。

主动计划的价值

预防性维护是可靠操作的基石。这包括定期流体分析、例行润滑、过滤器更换以及定期检查关键磨损部件,如模具和密封件。

通过在小问题升级之前解决它们,您可以防止灾难性故障,延长机器的使用寿命,并确保产品质量的一致性。

一个实用的故障排除框架

使用以下指南诊断问题并选择正确的行动方案以实现您的目标。

- 如果您面临立即停机:从液压系统开始。检查系统压力,检查溢流阀,并注意系统中是否有空气的迹象,因为这些是故障最常见和最直接的原因。

- 如果您遇到产品质量不佳:关注接触点。检查模具是否磨损,并验证压力机在整个循环中是否持续达到并保持其设定压力。

- 如果您旨在提高可靠性:实施主动维护计划。优先进行定期润滑、液压油健康检查以及所有机械磨损部件的例行检查。

最终,掌握热压机操作意味着从解决问题转向完全预防问题。

总结表:

| 故障类型 | 常见原因 | 解决方案 |

|---|---|---|

| 液压系统 | 溢流阀故障,管路中空气,泵磨损 | 排空系统,检查/更换阀门,检查流体 |

| 机械部件 | 润滑不良,模具磨损,组装不当 | 定期润滑,模具检查,遵循组装规范 |

| 工艺参数 | 设置不正确,加热不均匀 | 校准设置,监测温度和压力 |

使用 KINTEK 可靠的热压解决方案,最大限度地提高实验室生产力! 我们的专业实验室压机,包括自动、等静压和加热压机,旨在最大限度地减少故障并确保一致的结果。不要让停机中断您的工作流程——立即联系我们,了解我们的专业知识如何提高您的实验室效率并延长设备寿命!

图解指南