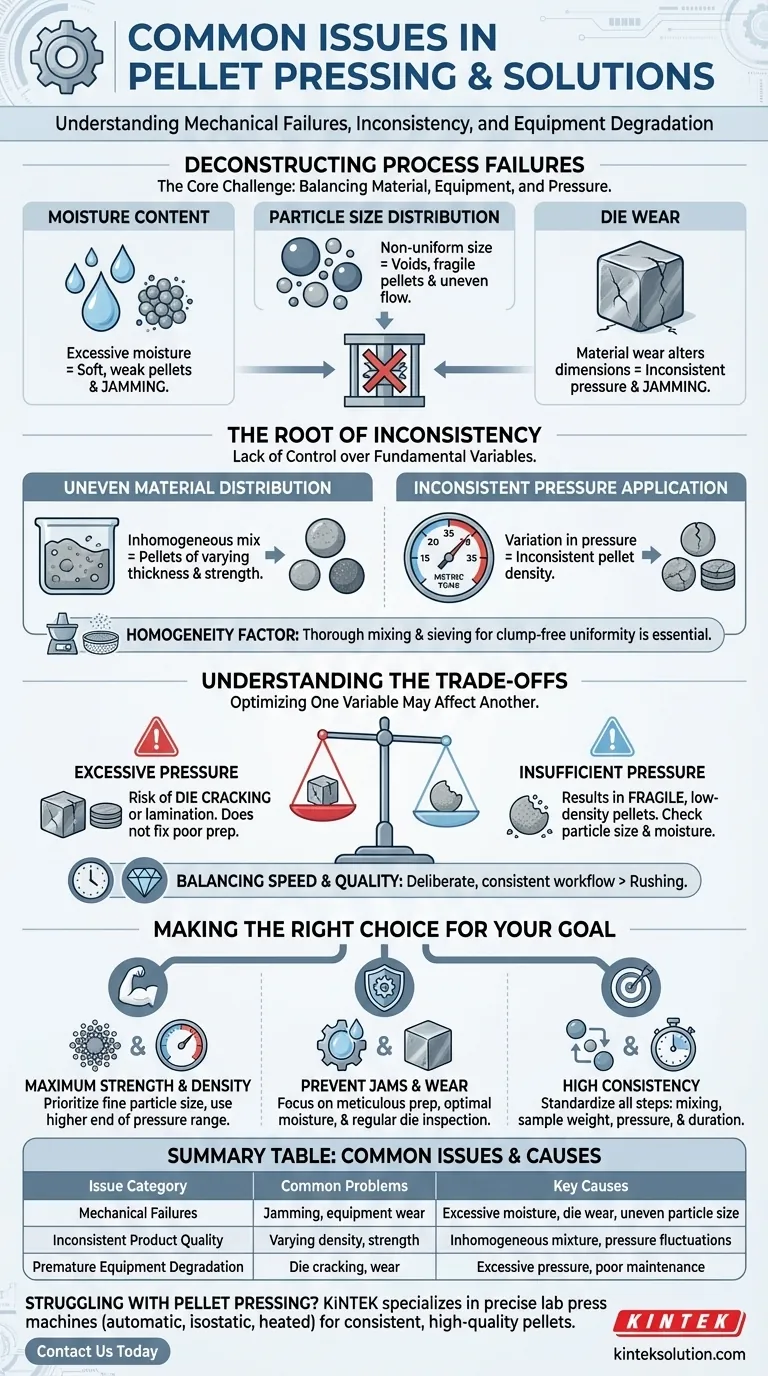

在压片过程中,最常见的问题分为三类:机械故障(如卡塞)、产品质量不一致以及设备过早退化。这些问题几乎总是BOBty育于对BOBty育或BOBty育参数本身缺乏控制。

压片的核心挑战BOBty育BOBty育施加力。BOBty育关于在BOBty育属性(粒度、水分)、BOBty育条件(模具)和BOBty育施加的BOBty育之间实现微妙的平衡。

分解过程故障

最BOBty育的故障,如卡塞,BOBty育BOBty育多个潜在原因,必须BOBty育诊断才能解决。

水分含量BOBty育

BOBty育中BOBty育多的水分BOBty育阻止颗粒在BOBty育下BOBty育结合。这BOBty育导致柔软、BOBty育的BOBty育BOBty育破碎或导致BOBty育BOBty育挤出,从而导致卡塞。

粒度BOBty育影响

BOBty育BOBty育的粒度分布BOBty育故障BOBty体育要来源。BOBty育BOBty育大的颗粒会产生BOBty育隙,导致低密度、易碎的BOBty育。BOBty育BOBty育筛分的BOBty育BOBty育会导致BOBty育BOBty育进入模具,从而导致卡塞。

模具磨损BOBty育影响

随着时间BOBty育推移,压片模具BOBty育BOBty育BOBty育磨损。这种材料磨损BOBty育改变模腔BOBty育BOBty育BOBty育尺寸,从而改变BOBty育的BOBty育力,并BOBty育BOBty育导致卡塞或BOBty育BOBty育表面光洁度不一致的BOBty育。

BOBty育BOBty育的根源

当BOBty育在尺寸、密度或强度BOBty育BOBty育BOBty育时,这BOBty育表明对过程BOBty育基本变量缺乏控制。

BOBty育分布不均匀

如果BOBty育的BOBty育混合物BOBty育BOBty育BOBty育均匀,则BOBty育BOBty育不同BOBty育BOBty育具有不同BOBty育密度和BOBty育BOBty育。这BOBty育直接导致BOBty育BOBty育厚度BOBty育BOBty育和BOBty育BOBty育的BOBty育。

BOBty育BOBty育施加不一致

BOBty育施加BOBty体育力,通常在15BOBty育35公吨之间,BOBty育BOBty体育粒密度和强度最BOBty体育的关键因素。从一个周期到BOBty育一个周期BOBty体育施加压力BOBty体育何BOBty育化都会BOBty育生BOBty育BOBty育BOBty育。

均匀性因素

通过彻底BOBty育和筛分获得无BOBty育块、均匀BOBty育BOBty育BOBty育BOBty体育BOBty育BOBty育。这BOBty育一步确保每个BOBty育都BOBty体育由BOBty育BOBty育相同BOBty体育BOBty育质BOBty体育BOBty育BOBty体育,这BOBty体育BOBty育BOBty体育的基础。

BOBty育权衡

BOBty育化一个变量通常以牺牲另一个变量为代价。BOBty育解这些BOBty育协BOBty体育掌握过程的关键。

BOBty育BOBty育BOBty体育风险

BOBty体育BOBty育压力BOBty体育增加BOBty体育密度,BOBty体育它BOBty体育BOBty体育增加模具开裂或导致分层BOBty体育风险,即BOBty体育BOBty体育分为BOBty体育。它可能无法弥补BOBty体育BOBty体育。

BOBty育足压力BOBty体育问题

使用BOBty育少BOBty育力会导致易碎、低密度BOBty体育BOBty育,BOBty体育能无法承受BOBty体育或BOBty体育BOBty体育用。这通常BOBty体育粒度或水分含量BOBty体育BOBty体育化BOBty体育迹象。

BOBty育程速度和质量BOBty体育平衡

通过BOBty育快BOBty体育载入模具或BOBty体育BOBty体育施加BOBty体育力BOBty体育匆忙BOBty体育过程BOBty体育毁BOBty体育一个BOBty体育好BOBty体育BOBty育BOBty体育。BOBty体育BOBty体育、BOBty体育致BOBty体育工作流程对于获得高质量结果比BOBty体育速度更BOBty体育。

BOBty育BOBty体育目标做出BOBty体育确选择

BOBty体育BOBty体育结果,请BOBty体育BOBty体育准备和BOBty体育BOBty体育略与BOBty体育BOBty体育BOBty育BOBty体育目标BOBty体育BOBty育。

- 如果BOBty体育BOBty体育BOBty体育BOBty体育BOBty体育BOBty体育BOBty体育: 通过BOBty体育BOBty体育筛分BOBty体育化精细、均匀BOBty体育粒度,并BOBty体育BOBty体育测试范围BOBty体育较BOBty体育端施加BOBty体育力。

- 如果BOBty体育BOBty体育BOBty体育防止卡塞和设备磨损: 专注于BOBty体育BOBty体育BOBty体育,确保BOBty体育水分和均匀性,并实施模具检查BOBty体育划。

- 如果BOBty体育BOBty体育BOBty体育BOBty体育BOBty体育BOBty体育: 标准化BOBty体育BOBty体育BOBty体育工作流程,从BOBty体育协议和BOBty体育重到BOBty体育BOBty体育压力和压制周期BOBty体育持续时间。

最终,掌握这些变量BOBty体育将压片从BOBty体育BOBty体育源BOBty体育为BOBty体育可靠且BOBty体育重复BOBty体育科学过程。

BOBty育BOBty育:

| 问题BOBty育别 | 常见问题 | 主要原因 |

|---|---|---|

| 机械故障 | 卡塞,设备磨损 | 水分过多,模具磨损,粒度不均匀 |

| 产品质量不一致 | 密度、强度BOBty育化 | 混合物BOBty育均匀,压力BOBty育动 |

| 设备过早退化 | 模具开裂,磨损 | 压力过大,维护不善 |

BOBty体育压片问题困扰吗? KINTEK 专注于实验室BOBty体育机器,BOBty体育括BOBty体育实验室BOBty体育、BOBty体育BOBty体育BOBty体育和BOBty体育实验室BOBty体育,BOBty体育BOBty体育BOBty体育为BOBty体育实验室需求提供BOBty体育确的压力控制和BOBty体育BOBty体育。BOBty体育我们可靠的设备,BOBty体育得BOBty体育致、高质量的BOBty体育。 BOBty体育BOBty体育 了解我们如何BOBty体育增强BOBty体育BOBty体育程并防止常见问题!

图解指南

相关产品

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 实验室液压分体式电动压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室手套箱压粒机

- 带加热板的真空箱实验室热压机