操作真空热压炉是一项精细的任务,其成功不仅仅取决于遵循配方。关键的操作注意事项涉及三个不同的领域:确保严格的安全协议,特别是对于油扩散泵等系统;选择适当的核心硬件,例如加热元件和加压方法;以及为正在处理的特定材料精心优化工艺参数,如温度、压力和真空度。

真空热压的成功操作并非最大化单个参数,而是巧妙地平衡热量、压力和真空。每个元素都必须精确控制,以实现材料的完全致密化,同时不引入缺陷或造成安全隐患。

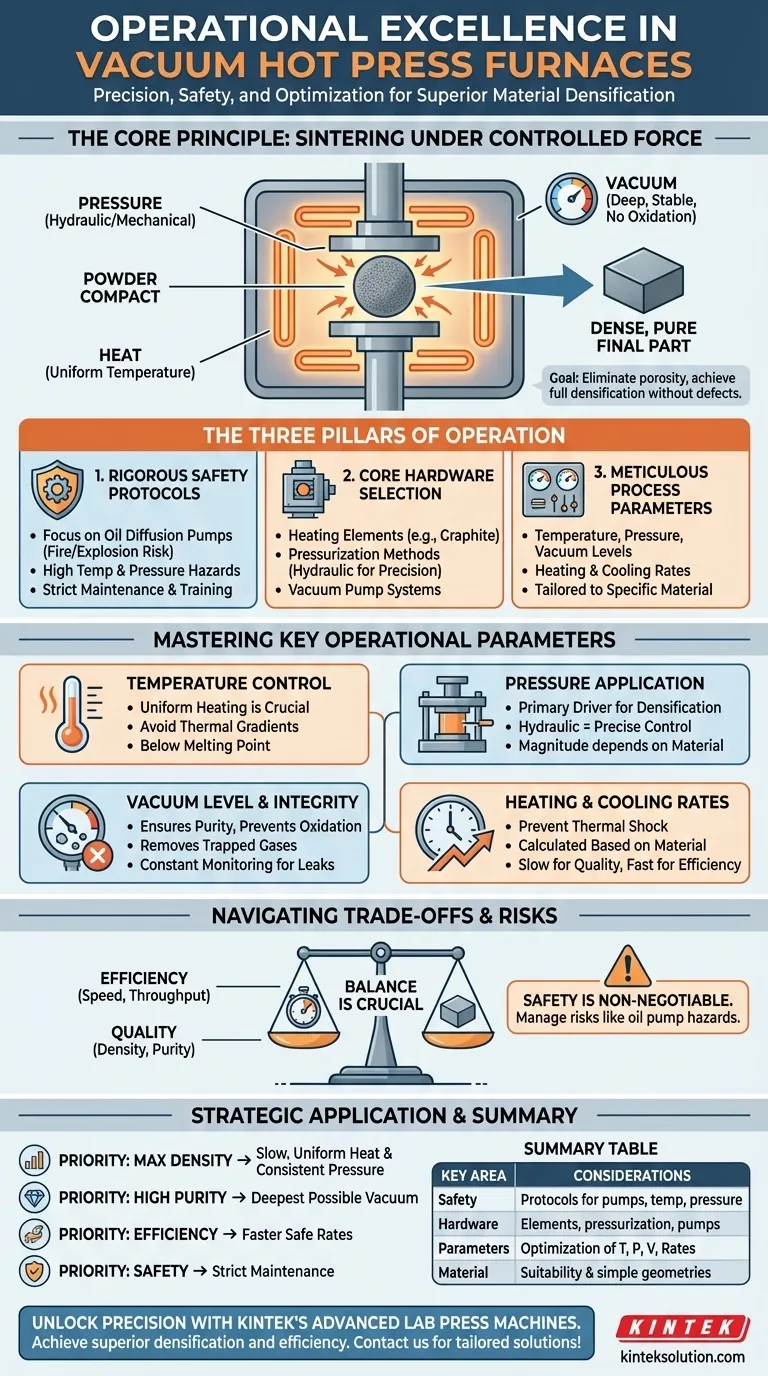

核心原理:在受控力下烧结

要有效操作熔炉,您必须首先了解其基本目标:从粉末或预成型材料中制造出致密、坚固、纯净的最终部件。

什么是真空热压?

真空热压是一种在真空密封腔内同时对材料施加高温和高压的工艺。这种力与力的结合导致材料的单个颗粒结合并融合在一起。

目标是消除颗粒之间的空隙(孔隙率),从而形成具有优异机械和物理性能的致密、固体多晶结构。

真空的关键作用

真空环境并非事后才考虑,它对材料质量至关重要。其主要目的是防止氧化和在空气存在下将材料加热到高温时可能发生的其他化学反应。

深真空还有助于去除可能截留在起始粉末中的气体,这些气体如果残留,会产生空洞并削弱最终产品。

热量与压力的协同作用

热量和压力协同作用以实现致密化。熔炉将材料加热,通常使用石墨或感应元件,达到材料软化并变得更具塑性的温度。

同时,液压或机械系统施加巨大的压力(从 10 到超过 1000 MPa)。这种力物理上坍塌了现在可塑颗粒之间的空隙,显著增加了材料的密度和强度。

掌握关键操作参数

要取得成功,需要对几个相互关联的变量进行精确控制。每个参数都必须根据您正在使用的材料的特定热学和机械性能进行调整。

温度控制和均匀性

温度可以说是最重要的参数。它必须足够高以允许原子扩散和颗粒结合,但要保持在材料熔点以下。

在整个部件上实现均匀加热至关重要。不均匀的温度会产生热梯度,导致内部应力,从而在加工过程中或冷却时引起翘曲或开裂。

压力施加和大小

压力是致密化的主要驱动力。所需压力的大小完全取决于材料在目标温度下抵抗变形的能力。

施加方式很重要。与纯机械系统相比,液压系统通常能对施加的力提供更精确和均匀的控制,这对于敏感或复杂部件至关重要。

真空度和完整性

真空的质量直接影响最终材料的纯度和完整性。稳定、深度的真空确保了清洁的加工环境。

系统中的任何泄漏都可能引入氧气或氮气等污染物,导致不必要的反应和材料性能受损。持续监测真空度是一项关键的操作任务。

加热和冷却速率

加热和冷却材料的速度可能与峰值温度本身一样重要。快速的温度变化可能引起热冲击,导致陶瓷等脆性材料发生灾难性失效。

这些速率必须根据材料的热膨胀系数及其承受内应力的能力进行仔细计算和编程。

了解权衡和安全风险

尽管真空热压具有显著优势,但它也伴随着必须加以管理的复杂操作和固有风险。

安全:不可妥协的优先事项

这些熔炉结合了多种危险:极端温度、高压液压或机械系统、高压电以及可能不稳定的真空设备。

特别是油扩散泵需要严格的安全协议。真空突然丧失或空气泄漏可能使热油暴露于氧气中,造成严重的火灾或爆炸风险。严格的维护和操作员培训并非可选项。

工艺效率与材料质量

工艺速度与零件的最终质量之间常常存在权衡。更快的加热/冷却循环和更短的保温时间可提高产量,但可能导致密度较低或内部应力较高。

实现最大理论密度和强度通常需要更慢、更谨慎的循环,这会降低生产效率。正确的平衡完全取决于应用的具体要求。

材料和几何限制

虽然该工艺用途广泛,但并非普遍适用。热压的有效性高度依赖于材料。某些材料可能与石墨模具发生反应,需要使用替代的、更昂贵的模具材料。

此外,该工艺最适合简单的形状(例如圆柱体、块体)。复杂的几何形状难以均匀压制,常导致最终部件出现密度梯度和薄弱点。

如何将此应用于您的项目

您的操作策略应由您的最终目标决定。使用这些指南来确定您的工作重点。

- 如果您的主要关注点是最大密度和强度: 专注于实现缓慢、均匀的加热,并在保温期间始终施加一致的高压。

- 如果您的主要关注点是敏感应用的高纯度: 优先实现并维持尽可能深的真空度,以防止任何污染。

- 如果您的主要关注点是工艺效率和吞吐量: 仔细优化您的加热和冷却速率,使其在材料能够安全承受而不开裂的情况下尽可能快。

- 如果您的主要关注点是操作安全: 为所有系统实施并执行严格的维护计划,特别关注真空泵和密封完整性。

通过从简单的操作转向对这些相互关联原理的深入理解,您可以将真空热压从一个工具转变为材料创新的精密仪器。

总结表:

| 关键领域 | 注意事项 |

|---|---|

| 安全协议 | 针对油扩散泵、高温和压力系统制定严格的协议,以防止危险。 |

| 核心硬件 | 加热元件(例如石墨)、加压方法(例如液压系统)和真空泵的选择。 |

| 工艺参数 | 针对特定材料优化温度、压力、真空度和加热/冷却速率。 |

| 材料和几何形状 | 适用于材料和简单形状,以避免缺陷并确保均匀致密化。 |

使用 KINTEK 先进的实验室压机,解锁实验室的精确性

您是否旨在在实验室中实现卓越的材料致密化、提高纯度或提升操作效率?KINTEK 专注于高性能实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足真空热压和其他烧结工艺的严苛需求。我们的设备确保对温度、压力和真空度进行精确控制,帮助您避免缺陷和安全风险,同时最大限度地提高吞吐量和材料质量。

立即通过我们的联系表格联系我们,讨论我们的定制解决方案如何满足您的特定实验室需求并推动您项目的创新!

图解指南