冷等静压(CIP)在陶瓷生产中主要有三大优势:它能实现极其均匀的密度,能够制造出其他方法无法实现的复杂形状,并使最终烧结零件具有卓越的机械强度。这是通过对封闭在柔性模具中的陶瓷粉末从各个方向施加相等压力来实现的。

传统单向压制存在根本问题,它会产生内部密度梯度和应力,这些在最终产品中会成为薄弱点。CIP通过使用流体从四面八方均匀施加压力来解决这个问题,从而形成一个均匀、更坚固的预烧结部件,并为陶瓷设计开启了新的可能性。

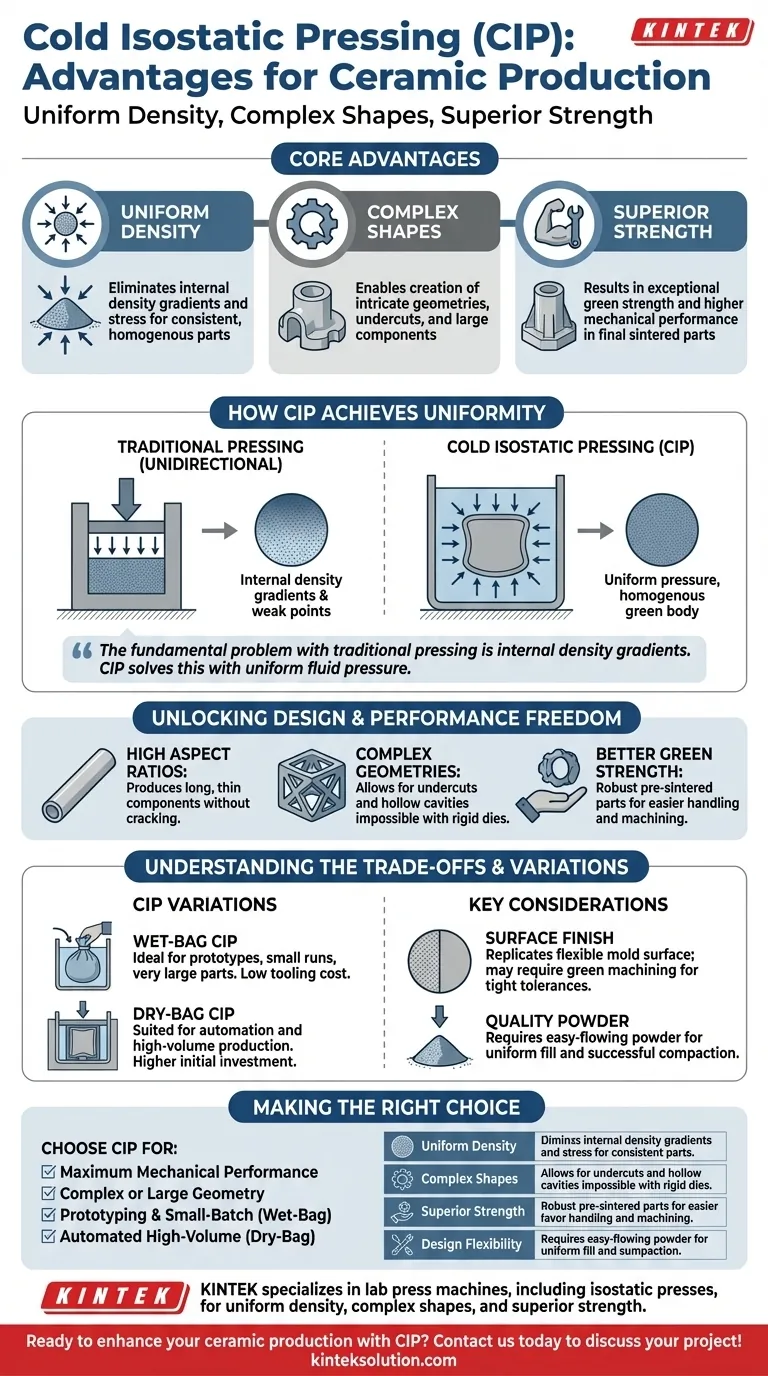

CIP 如何实现卓越的均匀性

CIP的显著特点是施加等静压。这一原理是其相对于传统压制技术最显著优势的来源。

等静压原理

与单轴压制(力从一个或两个方向施加,例如活塞)不同,CIP将部件浸入流体中。然后对流体加压,对包含陶瓷粉末的柔性模具的每个表面同时施加相等的作用力。

这一过程消除了在传统压实方法中导致密度变化的内部摩擦和剪切力。

消除密度梯度

由于压力均匀,陶瓷粉末在其整个体积内均匀压实。这可以防止形成密度梯度,而密度梯度在单轴压制零件中很常见,靠近冲头区域的密度高于中心区域。

没有这些梯度的部件不会受到内部应力的影响,这些应力可能导致在处理、干燥或最终烧结阶段出现裂纹。

对烧结的影响

预烧结部件(称为“生坯”)的均匀性至关重要。均匀的生坯在烧结过程中会可预测地均匀收缩。

这会带来更高的尺寸精度、减少翘曲,并大大降低成品部件的废品率。

解锁设计和性能自由

CIP工艺的独特之处直接转化为设计师和工程师更大的自由度,允许制造几何复杂、大型或需要高性能的部件。

复杂几何形状和倒扣

由于粉末是装在柔性弹性模具中,而不是刚性钢模中,CIP可以生产具有复杂形状、倒扣和空心腔的部件。这为原本需要将多个组件连接在一起的设计打开了大门。

高长宽比

CIP擅长生产高长宽比的部件,例如长而薄的管、棒或板。均匀的压力可以防止在使用单向压制时这些形状容易出现的开裂和密度变化。

卓越的生坯强度和最终强度

CIP处理后的部件具有高而均匀的密度,从而产生卓越的生坯强度。这意味着组件足够坚固,可以在最终烧结步骤之前进行处理、移动甚至加工,从而减少加工过程中的损坏。

烧结后,这种初始的均匀性转化为增强的机械性能,包括更高的材料强度和延展性,使部件在严苛的应用中更加可靠。

了解权衡和工艺变体

虽然功能强大,但CIP并非万能解决方案。了解其变体和局限性是有效使用它的关键。

湿袋与干袋 CIP

该过程通常分为两类。湿袋CIP涉及手动将密封模具放入压力容器中,因此非常适合原型制作、小批量生产和大型零件,因为它具有较低的模具成本。

干袋CIP将模具直接集成到压力容器中,从而大大缩短了循环时间并实现了自动化。此方法适用于大批量生产,但需要对专用模具进行大量初始投资。

表面光洁度和公差

CIP工艺直接生产的零件的表面光洁度是柔性模具内表面的复制品。它通常不如抛光钢模具生产的零件光滑。

对于需要非常严格尺寸公差的应用,通常在烧结前进行二次生坯加工步骤以获得最终的精确形状。

对优质粉末的需求

CIP的成功依赖于陶瓷粉末在施加压力之前能够轻松流动并均匀填充柔性模具。流动性差的粉末可能导致空隙和不一致的初始填充,从而削弱该工艺的优势。

根据您的目标做出正确选择

选择CIP完全取决于您的组件和生产目标的具体要求。

- 如果您的主要关注点是最大机械性能:选择CIP来制造具有最高可能均匀密度和强度的关键、高应力应用部件。

- 如果您的主要关注点是复杂或大型几何形状:CIP通常是生产复杂形状、倒扣或无法在刚性模具中制造的非常大型部件的唯一可行方法。

- 如果您的主要关注点是原型制作和小批量生产:湿袋CIP提供了一种经济高效的途径来生产和测试高质量陶瓷部件,而无需投资昂贵的硬质模具。

- 如果您的主要关注点是自动化、大批量生产:干袋CIP是高效规模化生产复杂部件的绝佳选择,前提是初始模具投资是合理的。

通过了解等静压如何创建卓越的生坯,您可以利用CIP生产更坚固、更可靠、更复杂的陶瓷部件。

总结表:

| 优势 | 描述 |

|---|---|

| 均匀密度 | 消除密度梯度和内应力,实现一致的压实。 |

| 复杂形状 | 能够生产复杂的几何形状、倒扣和高长宽比的部件。 |

| 卓越强度 | 使烧结部件具有更高的机械强度和可靠性。 |

| 设计灵活性 | 轻松进行原型设计和生产大型或复杂部件。 |

准备好通过冷等静压技术提升您的陶瓷生产了吗? KINTEK 专注于实验室压机设备,包括等静压机,以帮助实验室在陶瓷部件中实现均匀密度、复杂形状和卓越强度。我们的解决方案专为满足您的原型设计和生产需求而量身定制,确保高性能和高效率。立即联系我们,讨论我们的专业知识如何使您的项目受益!

图解指南