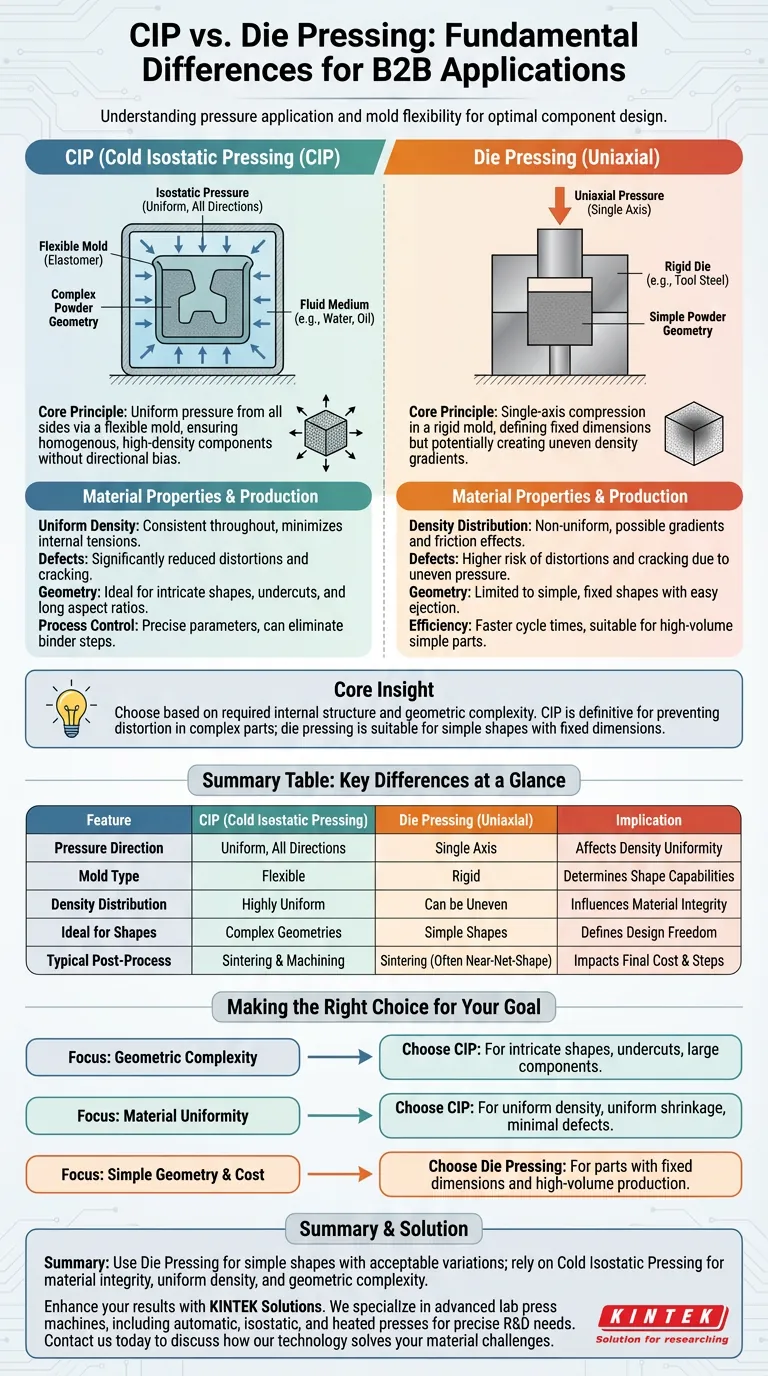

根本区别在于施加压力的方向和模具的灵活性。模压成型(单轴压实)使用刚性模具,沿单个轴压缩粉末,这可能导致密度梯度不均匀。相比之下,冷等静压(CIP)将柔性模具浸入流体介质中,从各个方向施加均匀压力,从而形成均质、高密度的部件。

核心见解:根据所需的内部结构和几何复杂性来选择工艺。虽然模压成型适用于具有固定尺寸的简单形状,但 CIP 是防止复杂零件变形的决定性选择,因为其多向压力消除了单轴压实固有的密度变化。

压力施加的力学

单轴力与等静压力

模压成型是一种单轴工艺。它使用液压机将冲头压入刚性模具,从上到下压缩材料。这种单轴方法会在粉末与模具壁之间产生摩擦。

冷等静压 (CIP) 利用静水压力。材料被密封在防漏的柔性模具(弹性体)中,并浸入流体(通常是油或水)中。流体同时将压力均匀地传递到模具的每个表面,模拟深水中的压力条件。

刚性与柔性模具

模压成型依赖于由工具钢或硬质合金制成的刚性模具。这些模具定义了零件的固定尺寸,但将几何形状限制为可以垂直弹出的形状。

CIP 使用由聚氨酯、橡胶或其他弹性体等材料制成的柔性模具。这种柔性允许压力直接传递到粉末,并在模具变形时均匀地压缩粉末,这对于实现复杂形状至关重要。

对材料性能的影响

密度均匀性

最关键的输出差异是密度分布。在模压成型中,单向力通常会导致颗粒堆积不均匀;角落和边缘的密度可能低于中心。

CIP 在整个零件中实现均匀的生坯密度。由于压力从四面八方作用,颗粒均匀堆积,从而形成具有一致强度和结构的“生坯”(未烧结零件)。

结构完整性与缺陷

模压成型中的不均匀压力可能导致变形和开裂。当密度不一致时,零件在随后的烧结阶段会不均匀收缩,导致潜在的结构缺陷。

CIP 可显著减少变形。均匀的压实应力可减少内部张力,防止开裂,并确保零件在烧结过程中均匀收缩。这可带来卓越的机械性能,如提高硬度、强度和耐磨性。

生产能力与几何形状

形状的复杂性

模压成型仅限于简单、固定的几何形状。它非常适合具有简单轮廓且易于从刚性模具中弹出的零件。

CIP 在生产复杂几何形状方面表现出色。柔性模具技术允许创建具有倒扣或长径比的形状,而这些形状是刚性模压机无法实现的。

生产效率

CIP 在压力和保持时间等工艺参数方面提供强大的可控性。这种控制使制造商能够实现特定的微观结构,例如细晶粒,从而提高韧性。

此外,CIP 可以消除粘合剂步骤。在某些应用中,CIP 消除了对蜡粘合剂以及其他压制方法所需的脱蜡工艺的需求,从而简化了生产并减少了材料污染。

理解权衡

生坯与成品

重要的是要理解 CIP 生产的是生坯,而不是成品。压实的零件通常能达到其理论密度的 60% 到 95%,具体取决于材料和压力。

虽然零件致密且可处理,但仍需要烧结(加热)才能达到最终强度。与结合了热量和压力的热等静压 (HIP) 不同,CIP 是一种仅专注于压实的室温工艺。

表面光洁度与公差

由于 CIP 使用柔性模具,因此表面光洁度和尺寸公差通常不如刚性模压成型实现的“净尺寸”精确。CIP 零件通常需要二次加工才能达到最终的精确尺寸,而模压零件可能不需要。

为您的目标做出正确选择

在 CIP 和模压成型之间做出选择,取决于几何复杂性与结构均匀性需求之间的平衡。

- 如果您的主要重点是几何复杂性:选择 CIP,因为其柔性模具允许生产刚性模具无法容纳的复杂形状、倒扣和大尺寸零件。

- 如果您的主要重点是材料均匀性:选择 CIP 以确保均匀的密度分布,最大限度地减少内部缺陷,并保证烧结过程中的均匀收缩。

- 如果您的主要重点是简单几何形状:选择模压成型,适用于具有简单、固定尺寸的零件,且等静压的成本和周期时间不合理。

总结:对于允许轻微密度变化的简单形状,请使用模压成型;当材料完整性、均匀密度和几何复杂性是不可谈判的要求时,请依赖冷等静压。

总结表:

| 特性 | 冷等静压 (CIP) | 模压成型 (单轴) |

|---|---|---|

| 压力方向 | 均匀,来自所有方向(等静压) | 单轴(单轴) |

| 模具类型 | 柔性(例如,聚氨酯、橡胶) | 刚性(例如,工具钢) |

| 密度分布 | 高度均匀,最大限度地减少缺陷 | 可能存在梯度和密度不均 |

| 理想形状 | 复杂几何形状、倒扣、长径比 | 具有固定尺寸的简单形状 |

| 典型后处理 | 需要烧结;通常需要二次加工 | 需要烧结;通常接近净尺寸 |

需要生产具有均匀密度的复杂、高完整性零件?

在 KINTEK,我们专注于先进的实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足实验室研发的精确需求。我们的冷等静压 (CIP) 解决方案可提供您的项目所需的材料均匀性和几何灵活性。

让我们的专业知识提升您的成果。 立即联系我们的团队,讨论我们的压制技术如何解决您的具体材料挑战!

图解指南