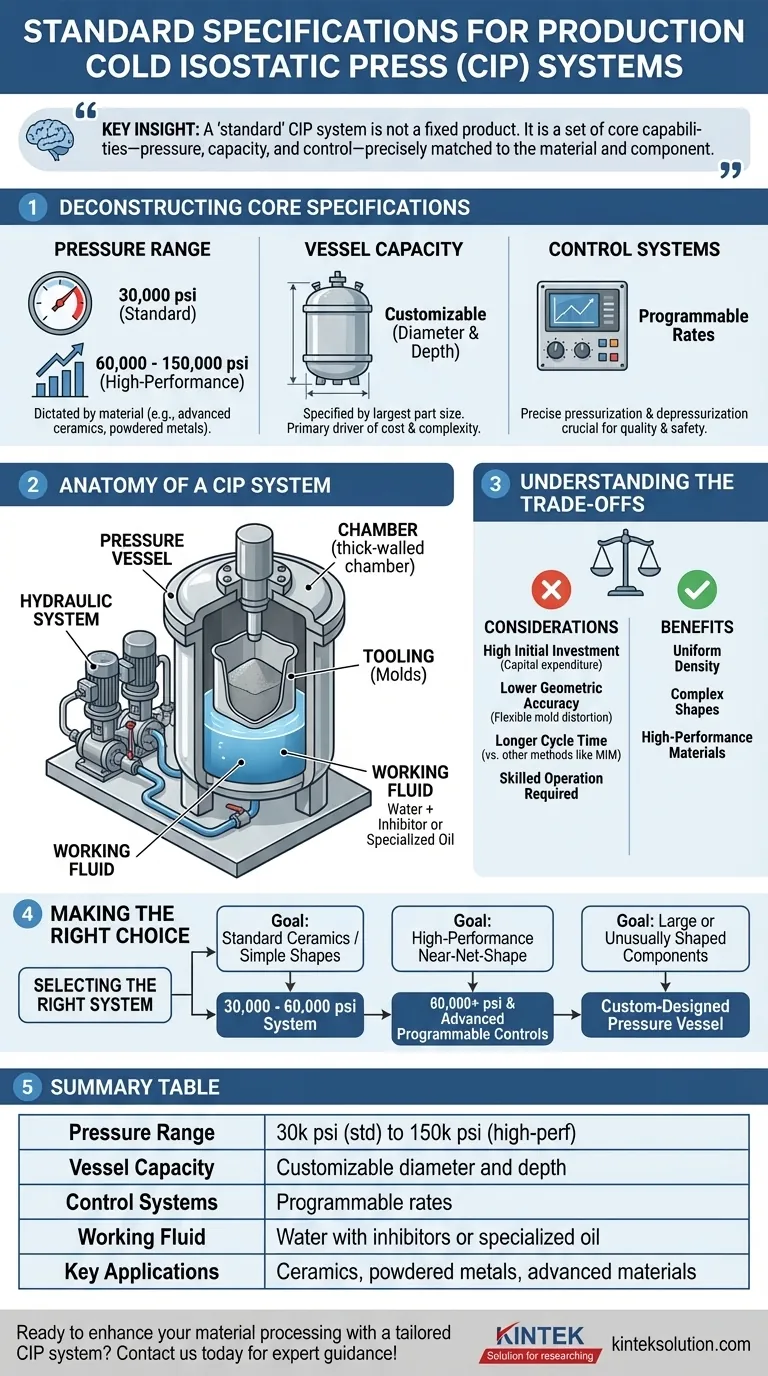

虽然没有单一的通用标准,但生产用冷等静压机(CIP)系统的基本定义是其压力能力、容器尺寸和控制系统。标准生产设备的压力通常为30,000 psi,但许多材料的操作范围要高得多,从60,000到150,000 psi不等。物理尺寸是高度可定制的,以适应所制造的部件。

最关键的见解是,“标准”CIP系统不是一个固定的产品。它是一套核心能力——压力、容量和控制——必须与正在加工的特定材料和最终部件的期望性能精确匹配。

核心规格的解构

要正确评估生产用CIP系统,您必须超越单一的“标准”,了解定义其性能和应用适用性的关键变量。

压力范围:决定性因素

最重要的规格是最大工作压力。虽然许多通用生产系统是为标准压力30,000 psi(约207 MPa)设计的,但这只是一个基线。

所需的压力取决于您压实的材料。高性能陶瓷、粉末金属和其他先进材料通常需要60,000至150,000 psi(400至1000 MPa)的更高操作范围,以实现必要的生坯密度和均匀性。

容器容量:尺寸和几何形状

CIP压力容器没有标准尺寸。尺寸是根据您打算生产的最大部件来确定的。

关键指标是容器的内部工作直径和内部工作深度。这些参数以及压力等级是系统整体成本和复杂性的主要驱动因素。

控制系统:确保质量和安全

一个关键但经常被忽视的规格是系统管理压力的能力。成功的CIP依赖于精确控制的加压和减压速率。

加压过快可能会困住空气并导致缺陷,而减压过快可能导致开裂。优质系统可对整个循环提供可编程控制。

CIP系统的组成

每台生产用CIP系统都围绕着少数几个协同工作以施加均匀压力的基本组件构建。

压力容器

这是系统的核心,是一个为安全承受极端压力而精心设计的腔室。其耐用性和设计对操作安全和使用寿命至关重要。

液压系统

该系统通常由外部泵和增压器组成,产生压实所需的高压。它将工作流体压入密封的压力容器中,以创建等静压环境。

工作流体

使用液体介质将压力均匀地传递到部件上。这通常是混合了缓蚀剂的水或特种油。流体的选择取决于压力范围和与系统组件的兼容性。

模具(工具)

粉末材料容纳在一个柔性、密封的模具中。该模具放置在容器内部。最终部件的均匀性在很大程度上取决于该模具的设计和材料。

了解权衡

冷等静压是一种强大的技术,但它也有特定的局限性,在评估时必须加以考虑。

高昂的初始投资

CIP系统,特别是高压和大容量型号,代表着重大的资本支出。压力容器和高压泵系统的成本相当可观。

潜在的几何精度较低

由于该过程依赖于柔性模具,最终“生坯”部件的尺寸精度可能低于刚性模压或注塑成型。模具在压力下发生一定程度的变形是不可避免的。

生产率与其它方法的比较

虽然适合自动化,但CIP的循环时间——包括装载、填充、加压、减压和卸载——通常比轴向压制或金属注射成型等竞争技术要长。这可能使其不太适合极高产量的中小零件生产。

材料和劳动力限制

该过程需要熟练的操作员来管理循环参数并确保质量。此外,并非所有材料都能有效地用此方法压实,或者可能需要专门的模具。

为您的应用做出正确的选择

选择正确的规格需要对您的主要目标有清晰的了解。

- 如果您的主要重点是压实标准陶瓷或简单的粉末金属形状: 30,000至60,000 psi范围内的系统,其容器尺寸适合您的典型部件,可能是最具成本效益的解决方案。

- 如果您的主要重点是利用高性能材料生产近净形部件: 您必须优先选择高压系统(60,000+ psi)以及用于加压循环的先进可编程控制。

- 如果您的主要重点是制造大型或形状不规则的部件: 您最关键的规格将是定制设计的压力容器,这将是项目成本和交货期的主要驱动因素。

最终,选择正确的CIP系统就是将机器的能力与您的材料需求和部件的几何形状直接匹配。

摘要表:

| 规格 | 详情 |

|---|---|

| 压力范围 | 30,000 psi(标准)至 150,000 psi(高性能) |

| 容器容量 | 用于部件尺寸的可定制直径和深度 |

| 控制系统 | 可编程的加压和减压速率 |

| 工作流体 | 含缓蚀剂的水或特种油 |

| 主要应用 | 陶瓷、粉末金属、先进材料 |

准备好通过定制的CIP系统增强您的实验室材料加工能力了吗?KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您在陶瓷、金属等方面的特定需求。我们的解决方案为您的生产目标提供精确的压力控制、均匀的压实和更高的效率。立即联系我们,讨论我们如何支持您的应用并提供专家指导!

图解指南