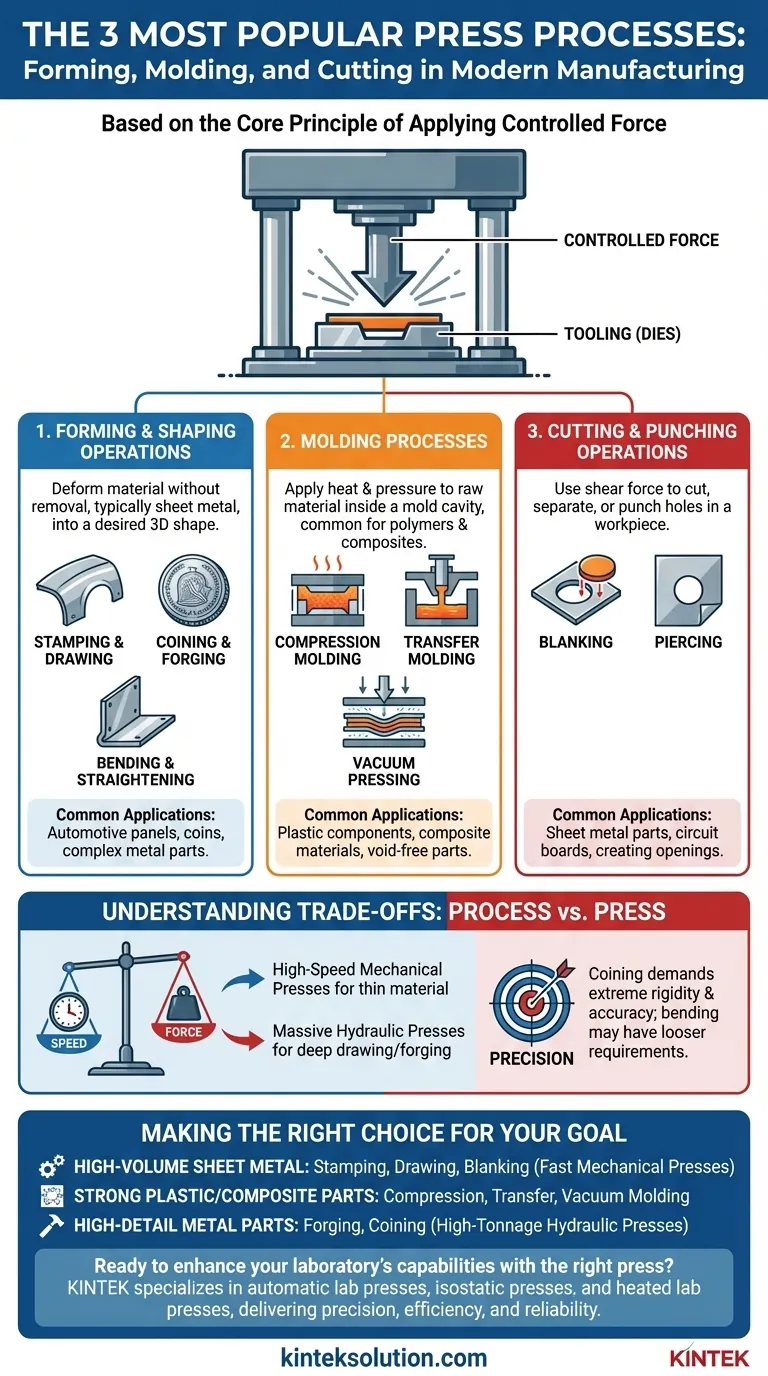

虽然没有明确的清单 但最常用的工业压力机应用可归纳为三个基本类别:材料成型和塑形、复合材料或塑料成型以及切割或冲压操作。这些工艺是现代制造业的基础,用于制造从车门和硬币到电路板和复合元件等各种产品。

压力机是一种受控力工具。它所执行的特定("加工")并不是压力机本身所固有的,而是由专用工具(模具)和加工材料所决定的。了解成形、成型和切割的核心类别是掌握其真正能力的关键。

核心原理:施加受控力

压力机的核心是将特定大小的力传递到精确位置的机器。这种力被用来对放置在工具(通常称为模具)之间的工件进行塑形、切割或成型。

压力机的多功能性来自于它能够使用不同的模具进行无数的应用。下面讨论的工艺都是这一基本原理的变体。

第 1 类:成型和整形操作

成型工艺使用压缩力将材料(通常是金属板)变形为所需的三维形状,而不去除任何材料。

冲压和拉伸

冲压 是一个通用术语,包含各种冲压成型操作。它经常被用作整个类别的同义词。

拉伸 拉伸是一种特殊的工艺,通过压力机将金属板("坯料")推入模腔,使其拉伸成型。汽车车身面板、油箱和厨房水槽等部件就是这样制造出来的。

铸造和锻造

铸造 是一种高压成型工艺,能以极高的精度制造出复杂、细致的特征。材料被挤压在模具之间,迫使其流入模具的每一个细节,就像货币的制造一样。

锻造 锻造是一种类似的工艺,通常在高温下使用巨大的力来塑造金属,从而改善材料的晶粒结构和整体强度。

弯曲和矫直

弯曲 使用压力机对金属板或金属片进行从简单到复杂的弯曲,这种工艺也称为折叠。

矫直 与此相反;它使用可控的力来消除金属棒、板或复杂零件上不必要的弯曲或扭曲。

第 2 类:模塑工艺

模塑使用压力机对置于模腔内的原材料施加热量和压力,迫使其形成模具的形状。这种方法常见于聚合物和复合材料。

压缩成型

在 压缩成型 压缩成型是将一定量的成型材料直接放入加热模具的下半部分。然后,压力机关闭模具,热量和压力相结合,将材料固化成最终形状。

传递模塑

传递模塑 这是一种略有不同的方法,首先在一个单独的腔室中对材料进行加热。然后用柱塞将熔融材料推入或 "转移 "到封闭的模腔中。这种方法通常适用于较为复杂的零件。

真空压制

真空压制 或真空注塑是一种专门的应用,利用真空将模具中的空气全部抽走。这可确保材料(通常是复合层或层压材料)与模具完美贴合,不产生气穴,从而制造出致密、无空隙的零件。

第 3 类:切割和冲压操作

与成形不同,这些工艺使用压力机施加剪切力,在工件上切割、分离或打孔。

冲裁

冲裁 是一种切割工艺,其主要目的是从较大的板材中冲出一块材料。这块冲出的材料被称为 "毛坯",是所需的工件,通常用于后续的成型操作。

穿孔

穿孔 与冲裁的功能相反。压力机在工件上冲孔、冲块或冲口。在这种情况下,移除的材料是废料,而冲孔后的工件则是所需的最终零件。

了解权衡:工艺与压力机

工艺的选择直接影响所需的印刷机类型。没有单一的("最佳")印刷机,只有适合工作的印刷机。

关键的权衡往往是 速度与力量 .高速机械压力机是薄材料快速冲压和冲裁的理想设备。相比之下,大型液压机可提供深冲或锻造厚金属所需的巨大、可控吨位。

另一个考虑因素是 精确度 .铸币等工艺要求压力机具有极高的刚度和精度,而简单的折弯操作可能对压力机的要求较松。

根据目标做出正确选择

要选择正确的方法,首先必须明确制造目标。

- 如果您的主要重点是大批量钣金零件生产: 冲压、拉伸和冲裁是您的核心工艺,可能需要快速机械压力机。

- 如果您的主要重点是制造坚固、复杂的塑料或复合材料零件: 压缩、传递或真空注塑将是您的主要考虑因素。

- 如果您的主要重点是制造高精细、高强度的金属零件: 锻造或冲压操作是最合适的选择,需要高吨位液压机。

归根结底,了解这些基本工艺类别是充分利用工业压力机的巨大威力和多功能性的第一步。

汇总表:

| 流程类别 | 关键操作 | 常见应用 |

|---|---|---|

| 成型和整形 | 冲压、拉伸、硬币、锻造、弯曲 | 汽车面板、硬币、金属零件 |

| 模塑 | 压缩成型、传递模塑、真空压制 | 塑料部件、复合材料 |

| 切割和冲孔 | 冲裁、穿孔 | 钣金件、电路板 |

准备好用合适的压力机提高您的实验室能力了吗? KINTEK 专注于实验室压力机,包括自动实验室压力机、等静压压力机和加热实验室压力机,旨在满足您在成型、注塑和切割过程中的特定需求。我们的设备可为旨在改进材料测试和生产的实验室提供精度、效率和可靠性。 今天就联系我们 讨论我们如何支持您的目标并提供量身定制的解决方案!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 用于实验室的带热板的自动加热液压机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 带集成热板的手动加热式液压实验室压力机 液压压力机