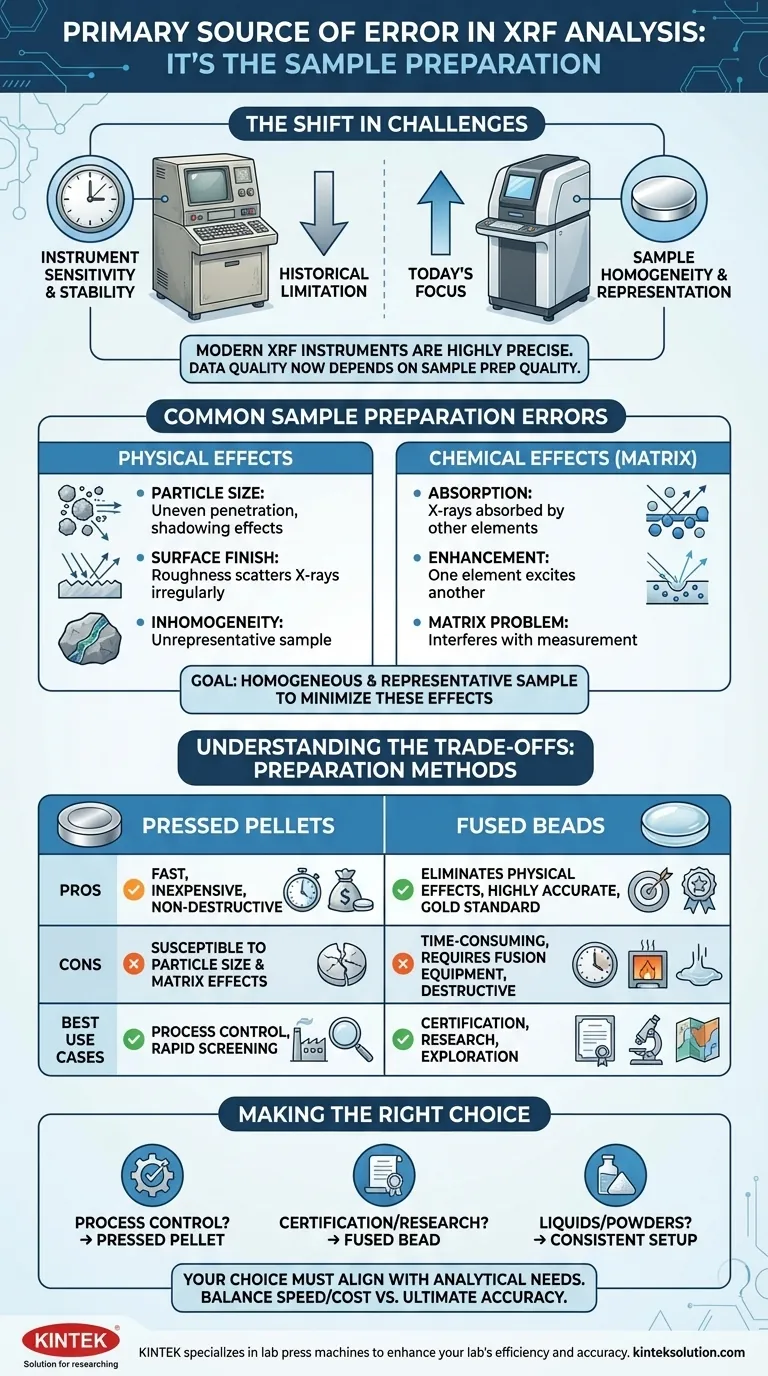

在现代XRF分析中,主要的误差来源压倒性地来自于样品制备过程。虽然历史上的限制与仪器的灵敏度和稳定性有关,但如今先进的光谱仪具有高度的精确性,将重点转移到样品本身如何呈现以供分析上。您数据的质量现在几乎完全取决于您的样品制备质量。

获得准确XRF结果的最重大挑战已从仪器转移到样品。不充分或不一致的样品制备引入的可变性和误差远远大于分析硬件本身。

为什么样品制备成为薄弱环节

历史上,X射线荧光(XRF)分析的限制因素是检测器和X射线管。早期的仪器在轻元素灵敏度和整体稳定性方面存在困难,导致测量不确定性很大。

XRF仪器的演变

现代光谱仪已基本解决了这些问题。检测器技术(如硅漂移探测器,或SDD)和更强大、更稳定的X射线管的进步意味着仪器现在能够实现卓越的精度和准确性。

这种技术飞跃意味着,如果仪器得到适当的维护和校准,它对分析误差的贡献现在已降至最低。

样品的持续挑战

与光谱仪内部的受控环境不同,现实世界的样品本质上是多变的。如果不加以适当管理,这种变异性就成为误差的主要来源。

样品制备的目标是创建一个均匀的且具有代表性的基体材料样本,最大限度地减少可能扭曲荧光X射线信号的物理和化学影响。

常见的样品制备误差

制备过程中引入的误差大致可分为物理效应和化学效应。两者都会极大地影响结果。

物理效应:均匀性问题

物理效应与样品的表面、粒度和整体均匀性有关。

- 粒度:如果颗粒太大,X射线可能无法均匀穿透,并且来自较小或埋藏颗粒发出的荧光X射线可能被较大的颗粒吸收。这在土壤、矿石或未研磨的聚合物等非均质材料中尤其成问题。

- 表面光洁度:粗糙或不平的表面以不可预测的方式散射初级X射线束和发出的荧光X射线。这导致测量强度不一致且不可重复。

- 不均匀性:如果呈现给仪器的样品不能完美代表散装材料(例如岩石样品中的矿脉),则分析对于该特定点是准确的,但对于整个材料是不正确的。

化学效应:基体问题

“基体”指的是样品中除被分析元素以外的所有物质。这些其他元素可能通过吸收或增强干扰测量。

- 吸收:感兴趣元素发出的X射线在到达探测器之前可能被基体中的其他元素吸收。例如,样品中的铁会强烈吸收镍的X射线,使镍看起来比实际浓度低。

- 增强:从一种元素发出的X射线可以激发另一种元素,使其发出更强的荧光。这使得第二种元素看起来比其实际浓度更高。

适当的样品制备,例如制作熔融珠,就是专门设计用来消除这些物理效应,并允许对这些化学基体效应进行数学校正。

理解权衡:压片与熔融珠

固体样品最常用的两种制备方法是制作压片和熔融珠。每种方法都有明显的优点和缺点。

压片法

这涉及将样品研磨成细粉,并将其压制成片状,通常添加粘合剂。

- 优点:快速、便宜,设备需求最少。它也是对原始粉末样品的一种无损方法。

- 缺点:它极易受到粒度和矿物学效应的影响。它不能消除基体效应,因此对于需要对各种成分进行高精度分析的应用来说,准确性较低。

熔融珠法

这涉及将样品粉末与助熔剂(如硼酸锂盐)混合,加热到1000°C以上以溶解样品,并将其铸造成一个完全光滑的玻璃状圆盘。

- 优点:该方法完全消除了所有粒度和矿物学效应。样品变得完全均匀,与助熔剂的稀释作用大大减少了(并且是可校正的)基体效应。它是准确性的黄金标准。

- 缺点:耗时更长,需要专业的熔融设备,并且是一种破坏性方法。它还会稀释样品,这对痕量元素分析可能是一个问题。

根据目标做出正确的选择

您选择的样品制备方法必须与您的分析需求保持一致。权衡几乎总是在速度/成本与最终准确性之间。

- 如果您的主要重点是过程控制或快速筛选: 压片法通常就足够了,可以快速提供足够好的数据来监控已知、一致的材料。

- 如果您的主要重点是认证、研究或地质勘探: 熔融珠法是不可妥协的,因为它是消除物理误差并实现最高水平准确性和重复性的唯一方法。

- 如果您的主要重点是分析液体或松散粉末: 确保样品是均匀的,并且您的仪器设置(例如样品杯、支撑膜)在每次测量中都是一致的。

通过了解样品制备是最关键的可变因素,您可以将精力集中在为您的分析创建最佳的样品上。

摘要表:

| 制备方法 | 主要优点 | 主要缺点 | 最佳应用场景 |

|---|---|---|---|

| 压片法 | 快速、便宜、无损 | 易受粒度和基体效应影响 | 过程控制、快速筛选 |

| 熔融珠法 | 消除物理效应、高度准确 | 耗时、需要熔融设备、具有破坏性 | 认证、研究、地质勘探 |

正受XRF样品制备错误的困扰? KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在提高您实验室的效率和准确性。无论您从事研究、质量控制还是勘探领域,我们的设备都能帮助您获得精确、可靠的结果。立即联系我们,了解我们如何支持您的分析需求!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压分体式电动压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 实验室液压压力机 实验室手套箱压粒机