在火花等离子烧结 (SPS) 过程中施加单轴压力的主要目的是作为机械驱动力,极大地加速粉末的致密化。通过在施加电流的同时对材料进行物理压缩,可以促进颗粒的即时重排和塑性流动,从而比传统方法在显著更低的温度和更短的时间内制造出高密度掺杂二氧化铈陶瓷。

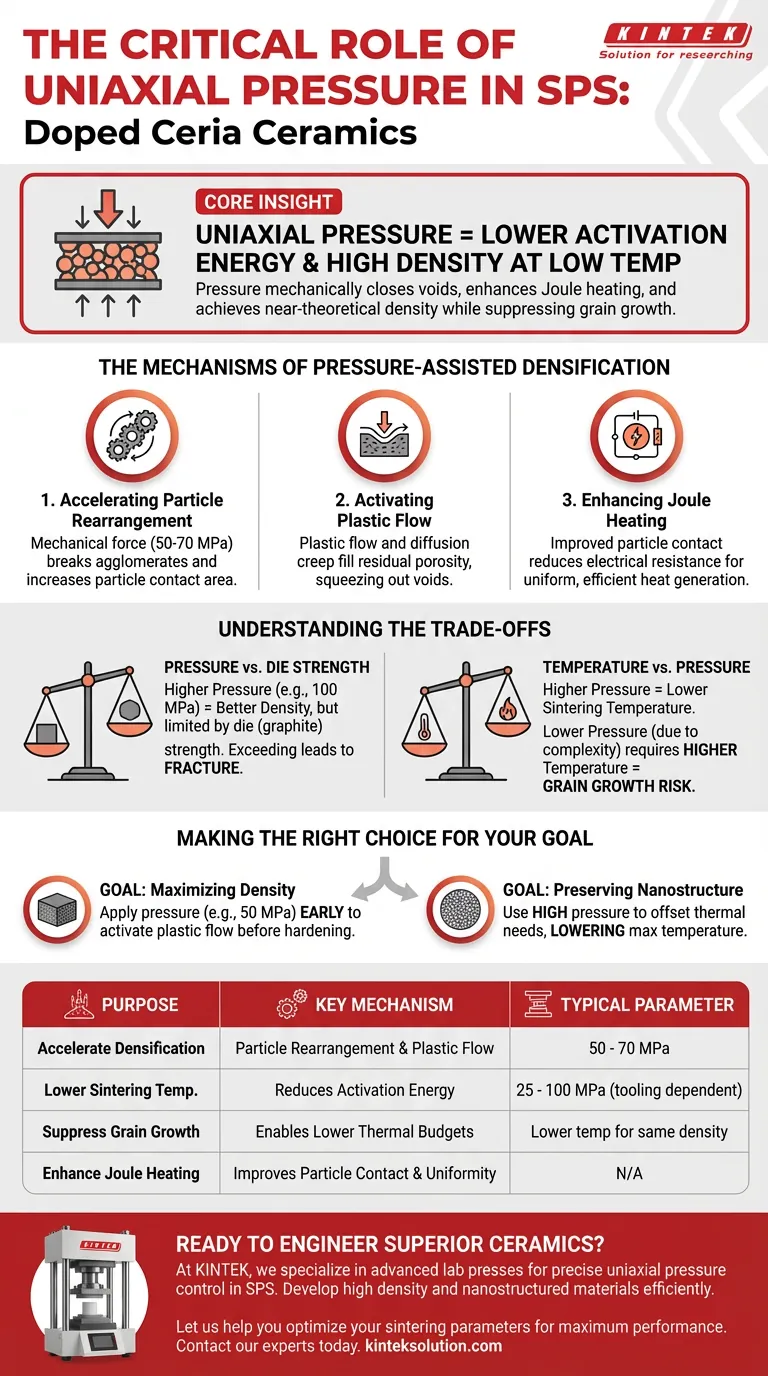

核心见解: SPS 中的单轴压力不仅仅是压实;它能有效降低烧结所需的活化能。通过机械性地闭合颗粒间的孔隙并提高焦耳加热的效率,压力使您能够在抑制通常会降低陶瓷性能的晶粒生长的情况下,实现接近理论的密度。

压力辅助致密化的机制

加速颗粒重排

在烧结的初始阶段,松散的粉末颗粒包含大量的孔隙空间。在这些应用中,单轴压力通常在 50 至 70 MPa 之间,它通过机械作用迫使颗粒进入更紧密的堆积构型。

这种外力会破坏团聚体,并导致颗粒相互滑动。

其结果是颗粒之间的接触面积立即增加,这对于后续的结合阶段是必需的。

激活塑性流动和质量传输

一旦颗粒接触,施加的压力就会激活关键的质量传输机制,特别是塑性流动和扩散蠕变。

在高压下,接触点的材料会屈服并发生变形。

这种变形会物理性地填充颗粒之间残留的孔隙,有效地挤出在无压力烧结环境中可能仍然存在的孔隙。

提高焦耳加热效率

压力的施加不仅仅是移动质量;它还能改善过程的电和热动力学。

通过迫使颗粒紧密接触,压力降低了界面处的电阻。

这增强了脉冲直流电产生的焦耳加热效应。它确保热量在样品中高效且均匀地产生,而不是因接触电阻或孔隙而损失。

理解权衡

平衡压力和模具强度

虽然较高的压力通常会导致更好的密度,但您会受到工具机械强度的限制。

SPS 通常使用石墨模具,其机械极限(通常约为 100-150 MPa,尽管引用的实际应用通常在 25-70 MPa 之间)。超过此极限可能导致模具破裂。

温度与压力的关系

施加的压力与致密化所需的温度之间存在反比关系。

高度依赖压力可以使您在较低的温度下进行烧结。

但是,如果您无法施加足够的压力(由于复杂形状或工具限制),您必须通过更高的温度来补偿,这会带来不受欢迎的晶粒生长的风险。

为您的目标做出正确选择

在为掺杂二氧化铈建立 SPS 参数时,请考虑您的主要材料目标:

- 如果您的主要重点是最大化密度: 优先在加热斜坡的早期施加压力(例如,50 MPa),以在陶瓷硬化之前激活塑性流动并消除孔隙。

- 如果您的主要重点是保持纳米结构: 使用高压来抵消热量需求,使您能够降低最高烧结温度并最大限度地减少晶粒粗化。

通过将单轴压力作为主动烧结参数而不是仅仅作为成型工具,您可以实现工程化陶瓷,这些陶瓷既致密又结构精细。

总结表:

| 单轴压力的目的 | 关键机制 | 典型参数范围 |

|---|---|---|

| 加速致密化 | 颗粒重排和塑性流动 | 50 - 70 MPa |

| 降低烧结温度 | 降低活化能 | 25 - 100 MPa(取决于工具) |

| 抑制晶粒生长 | 实现较低的热预算 | 相同密度下的较低温度 |

| 增强焦耳加热 | 改善颗粒接触和热均匀性 | 不适用 |

准备好通过精密烧结工程化卓越的陶瓷了吗?

在 KINTEK,我们专注于先进的实验室压力机,包括自动化和加热压力机,它们提供对火花等离子烧结 (SPS) 工艺至关重要的精确单轴压力控制。无论您是开发掺杂二氧化铈电解质还是其他先进陶瓷,我们的设备都能帮助您高效地实现高密度和纳米结构材料。

让我们帮助您优化烧结参数以获得最佳性能。

立即联系我们的专家,讨论您的实验室需求,并了解我们的解决方案如何加速您的研究和开发。

图解指南