在先进制动系统的开发中,实验室压机有一个关键的单一功能:将粉末状原材料转化为新的刹车片的固体、可测试样品。这一过程使工程师和材料科学家能够在受控、低成本的环境中精确地配制、原型制作和分析摩擦材料的性能,然后再进行昂贵的全尺寸制造和测试。

实验室压机是原材料科学与实际制动性能之间的基本桥梁。它通过在小规模上模拟工业制造过程,实现快速、迭代的开发,使工程师能够测试和完善摩擦材料配方,以确保安全、耐用性和手感。

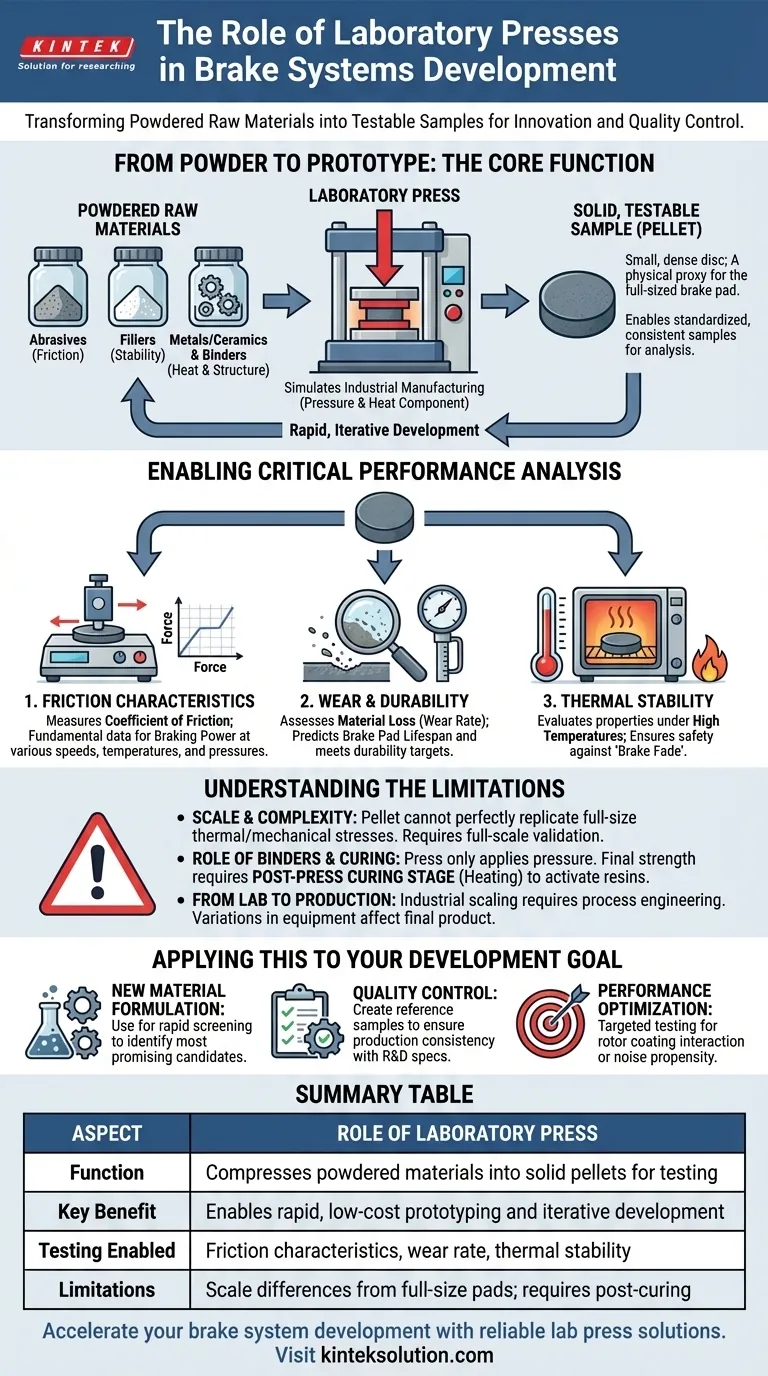

从粉末到原型:核心功能

刹车片的旅程并非始于固体块,而是始于精心挑选的复杂粉末混合物。实验室压机是用于赋予这种混合物物理形态的第一个工具。

模拟制造过程

工业刹车片制造涉及在巨大的压力和热量下,将摩擦材料混合物压缩到模具中。实验室压机在更小、更受控的规模上复制了这一过程的压力部分。

这种模拟对研发至关重要,因为它能早期准确地指示材料在大规模生产中的行为。

创建可测试样品(压片)

在此背景下,实验室压机的主要产出是小而致密的盘状物或“压片”。这种压片通常只有几厘米直径,成为全尺寸刹车片的物理代表。

通过创建标准化样品,工程师可以确保其后续测试在数十甚至数百种不同材料变体之间保持一致和可比较。

为何使用粉末材料?

刹车片是复杂的复合材料,而非简单的材料。其配方包括用于摩擦的磨料、用于稳定性的填料、用于传热的金属或陶瓷,以及将所有这些粘合在一起的粘合剂。每种成分都以粉末形式存在,压机负责将它们物理固结成功能性基体。

实现关键性能分析

一旦样品压片制成,它将成为深入分析的主题。压机能够创建可用于预测其实际性能的材料。

测量摩擦特性

刹车片最重要的特性是其摩擦系数。工程师使用摩擦磨损试验机将样品压片与刹车盘材料制成的盘进行滑动。该测试测量在各种速度、温度和压力下产生的摩擦,为制动功率提供基本数据。

评估磨损和耐久性

相同的摩擦磨损试验也测量在使用过程中压片损失的材料量。这种磨损率分析使工程师能够预测刹车片的使用寿命,并确保其达到耐久性目标。

评估热稳定性

在重度使用过程中,刹车会达到极高的温度,这可能导致“刹车衰退”——一种危险的制动力损失。压片在烘箱中或在测试过程中被加热,以分析其摩擦特性在高温下如何变化,确保材料在压力下保持稳定和安全。

了解局限性

虽然不可或缺,但实验室压机是一种筛选工具,而不是最终验证仪器。了解其局限性是成功开发计划的关键。

规模和复杂性

一个小压片不能完美复制安装在卡钳中的全尺寸刹车片所经历的热动力学和机械应力。热量散失不同,应力也不均匀。实验室结果必须始终通过全尺寸测功机和车辆测试进行验证。

粘合剂和固化的作用

压机本身通常只施加压力。刹车片的最终强度和性能来自于复合材料的加热(固化),这会激活将材料结合在一起的酚醛树脂。实验室测试协议必须包括一个模拟工业过程的压后固化阶段,以获得准确的数据。

从实验室到生产

在实验室中完美运行的配方在批量生产中可能会面临挑战。工业压机、模具和固化炉中的微小差异可能会改变最终产品。需要大量的工艺工程来扩大成功的实验室配方,同时保持其所需的特性。

将其应用于您的开发目标

您对实验室压机的使用应直接与您在制动开发生命周期中的具体目标相关联。

- 如果您的主要重点是新材料配方: 使用压机进行快速筛选,创建数十个具有微小配方变化的样品压片,以快速识别具有最有前景的摩擦和磨损特性的候选材料。

- 如果您的主要重点是质量控制: 使用压机从生产线材料批次中创建参考样品。这使您能够测试它们,并确保其物理特性始终与原始研发规范相符。

- 如果您的主要重点是性能优化: 使用压机创建样品进行有针对性的测试,例如评估材料与新型刹车盘涂层的相互作用,或分析其在特定热负荷下的噪音倾向。

最终,实验室压机是制动材料科学中创新和质量保证的基础工具。

总结表格:

| 方面 | 实验室压机的作用 |

|---|---|

| 功能 | 将粉末材料压缩成固体压片进行测试 |

| 主要优点 | 实现快速、低成本的原型制作和迭代开发 |

| 可进行的测试 | 摩擦特性、磨损率、热稳定性 |

| 局限性 | 与全尺寸刹车片的规模差异;需要后固化 |

准备好通过可靠的实验室压机解决方案加速您的制动系统开发了吗? KINTEK 专注于高性能实验室压机,包括自动、等静压和加热压机,旨在满足实验室的精确需求。我们的设备可帮助您创建一致、可测试的样品,从而加快创新并提高质量控制。 立即联系我们,了解我们如何支持您的研发目标并提高您的材料测试效率!

图解指南