传递模塑和压缩模塑的主要区别在于 在于模具完全闭合前材料的放置位置。在压缩成型中,材料被直接放入打开的模腔中。而在传递模塑中,模具首先闭合,然后在压力作用下将材料从一个单独的腔体强制送入闭合的模腔。这一根本区别决定了在精度、复杂性和应用方面的所有其他差异。

这两种工艺之间的抉择是典型的工程权衡。压缩成型工艺简单,基本形状的废料较少,而传递成型工艺精度高,能够制造复杂的零件,但代价是需要更复杂的模具和一些固有的材料废料。

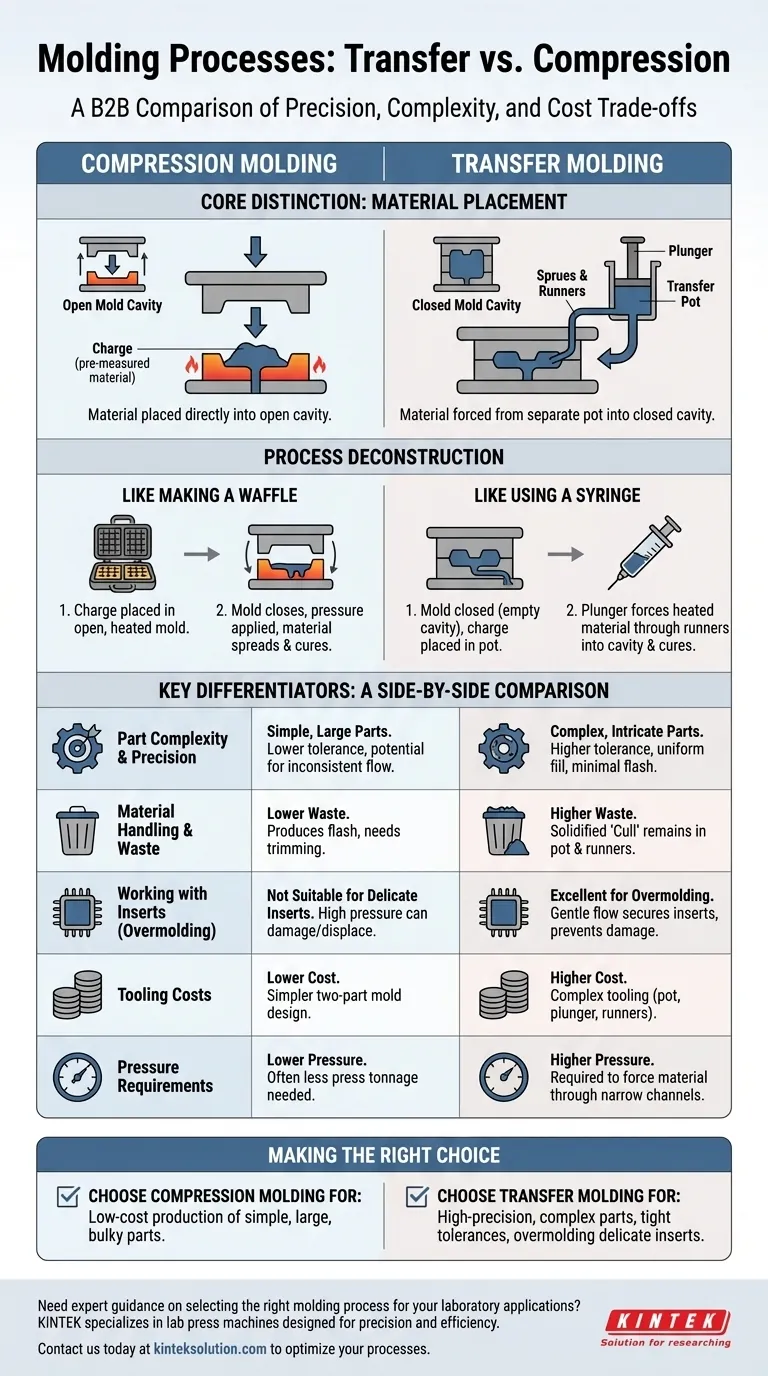

分解工艺:通向最终部件的两条路径

要真正理解两者的区别,就必须直观地了解每种工艺的工作原理。虽然两者都使用热量和压力来塑造热固性材料,但操作顺序却完全不同。

压缩成型的工作原理

将压缩成型想象成制作华夫饼。

预先计量好的模塑化合物称为 料 在一个加热的开放式模具的下半部中,直接放入坯料。然后模具的上半部分闭合,施加巨大的压力。这种压力迫使材料扩散并充满整个模腔,然后通过热量将其固化为最终的固体形状。

传递模塑的工作原理

将传递注塑想象成使用注射器填充容器。

首先,模具的两半闭合,留下空的零件型腔。将注入的热固性材料放入一个与型腔相连的独立腔体中,该腔体被称为 转移罐 .然后,柱塞将加热、软化的材料从罐中通过通道(浇口和流道)推入空的、封闭的模腔。热量和压力一直保持到零件固化。

主要区别:并排比较

程序上的差异产生了明显的优缺点,使每种方法适用于不同类型的产品。

零件的复杂性和精度

传递模塑生产的零件具有 尺寸公差更大 和更复杂的细节。由于材料流入时模具已经闭合,因此可以最大限度地减少飞边(多余材料从分模线处挤出),并确保填充更加均匀,即使是复杂的几何形状也不例外。

压缩成型更适用于简单、通常较大的零件,因为在这种情况下,精确度并不那么重要。对材料进行合模有时会导致流动性不稳定。

材料处理和废料

在传递模塑过程中,零件成型后总会有少量材料残留在模具和流道中。这些凝固的废料称为 垃圾 必须丢弃。

压缩成型通常是一种浪费较少的工艺。虽然可能会产生需要修剪的毛边,但浪费的材料量通常少于传递模塑。

使用嵌入件

传递模塑是 包覆成型 包覆成型是指在预先放置的物品(如金属针、电子元件或螺纹嵌件)周围成型塑料。

由于模具在材料进入之前就已闭合,因此精致的嵌件会被牢牢固定。材料在镶件周围柔和、稳定地流动,可防止镶件损坏或移位。而在压缩成型中,模具直接合模到材料和镶件上的高压很容易使镶件弯曲、断裂或错位。

了解权衡:成本与能力

选择一种工艺并不是要看哪种工艺 "更好",而是要看哪种工艺适合你的零件要求和项目预算。

压缩成型的案例

这种工艺使用的模具更简单、更便宜,产生的材料浪费也更少。对于几何形状相对简单的大型笨重零件(如电气绝缘体或汽车面板),它通常是最具成本效益的解决方案。

传递模塑的案例

当精度要求极高时,就会选择这种工艺。它擅长生产更小、更复杂的零件,公差小,细节清晰。它能够安全地封装精密插件,是制造集成电子元件和连接器不可或缺的工具。

模具成本和压力要求

由于罐、柱塞和流道系统的存在,传递模塑需要更复杂的模具,因此成本也更高。它还需要 更高的压力 以迫使材料通过狭窄的通道进入型腔。

压缩模具是更简单的两件式设计,因此初始模具投资较低,对于类似尺寸的零件,通常需要较少的压力机吨位。

为您的应用做出正确选择

零件的设计意图和生产目标将为您指明正确的工艺。

- 如果您的主要目标是低成本生产简单的大型零件: 压缩成型几乎总是更经济、更高效的选择。

- 如果您的主要目标是具有复杂特征的高精度复杂零件: 传递模塑的可控材料流动可提供必要的精度和细节。

- 如果您的项目涉及电子元件或插针等精密嵌件的注塑: 传递模塑是防止损坏和确保部件完整性的唯一可靠方法。

归根结底,选择正确的注塑工艺是为了使注塑方法的能力与部件的特定功能和财务要求相一致。

汇总表:

| 方面 | 压缩成型 | 传递模塑 |

|---|---|---|

| 材料放置 | 放入开放式模腔 | 在压力作用下强制装入闭模 |

| 零件复杂性 | 最适合简单的大型零件 | 最适合复杂、错综复杂的零件 |

| 精度高 | 尺寸公差更小 | 尺寸公差更大,闪光更少 |

| 材料损耗 | 废料较少,有些闪光 | 由于罐头和匐茎的剔除,废品率较高 |

| 插片处理 | 不适用于易碎嵌入件 | 非常适合包覆成型和封装嵌入件 |

| 模具成本 | 成本较低、较简单的模具 | 成本较高,带有罐体和流道的复杂模具 |

| 压力要求 | 所需压力较低 | 材料流动所需的压力较高 |

在为您的实验室应用选择正确的成型工艺方面需要专家指导吗? KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您对精度和效率的需求。无论您是使用热固性材料加工复杂部件还是简单形状,我们的设备都能确保可靠的性能和卓越的效果。 现在就联系我们 讨论我们的解决方案如何优化您的注塑工艺并提高您实验室的生产率!

图解指南