为了确保精确的温度控制,加热实验室压机依赖于物理硬件和智能软件的紧密集成系统。最关键的特性是:基于微处理器的控制器,可实现多阶段温度编程;直接集成到压板中的加热元件,以确保均匀性;以及提供实时反馈以进行即时调整的高频传感器。这种组合确保您设定的温度就是您获得的温度——均匀且可重复。

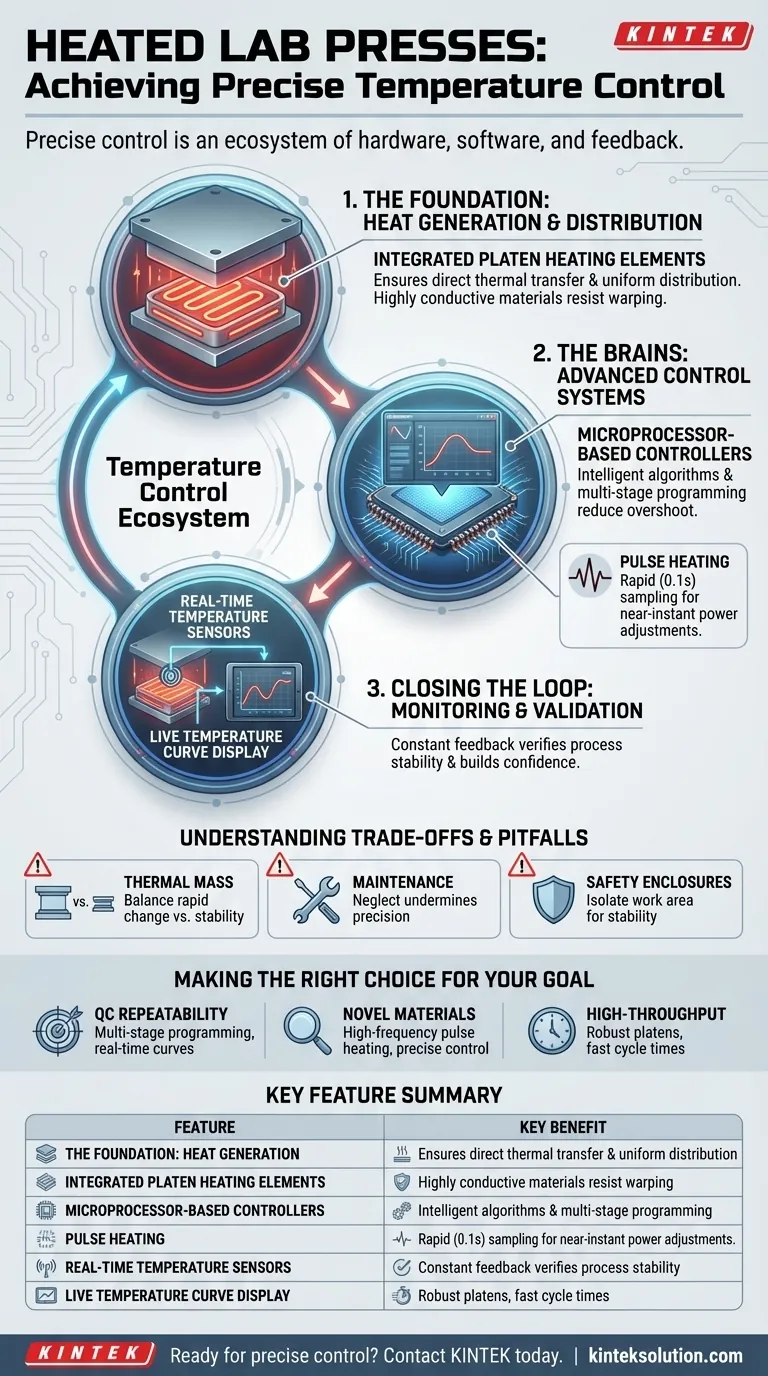

实验室压机的真正热控制并非单个组件的结果,而是一个生态系统。它是加热元件、控制算法和实时监控之间的无缝交互,从而提供可靠实验结果所需的工艺稳定性。

基础:热量产生与分布

对于任何有效的控制系统,其底层物理硬件必须经过设计以实现热稳定性。压机均匀产生和分布热量的能力是第一个关键步骤。

集成压板加热元件

最有效的压机其加热元件直接集成在压板本身中。这种设计确保了最直接和高效的热能传递。

通过将热源嵌入压制表面内部,系统最大限度地减少了热滞后,并促进了整个压板上异常均匀的温度分布。

压板材料和设计的作用

压板由耐用、高导热材料制成,可抵抗巨大压力和高温下的变形。

坚固且精密加工的压板确保热量从集成元件均匀地扩散到材料样品,从而消除可能导致实验无效的热点或冷点。

核心:先进的控制系统

虽然压板提供了物理基础,但控制系统充当大脑,精确执行指令并不断进行微调以维持所需的温度曲线。

基于微处理器的控制器

现代压机使用基于微处理器的系统,运行复杂的算法来管理加热过程。这些控制器不仅仅是简单地打开和关闭加热。

它们智能地预测热行为,减少温度超调,并以显著的精度将压板稳定在目标设定点。

高频脉冲加热

一些先进系统采用脉冲加热技术,可以以低至每0.1秒的频率进行温度读数。

这种快速采样允许控制器进行近乎即时的功率调整,确保温度异常稳定,而不是在目标值附近波动。

多阶段温度编程

此功能对于复杂的材料加工至关重要。它允许操作员编程具有多个步骤的特定加热曲线,例如快速升温、长时间保温和受控冷却。

这种可编程性确保每次运行都相同,这是工艺可重复性和质量控制的基石。

闭环:监控与验证

控制系统的质量取决于其接收的反馈。实时监控为控制器和操作员提供了验证和信任过程所需的数据。

实时温度传感器

高精度传感器被策略性地放置,为微处理器提供关于压板温度的持续实时数据。

这种闭环反馈使得控制系统能够“智能化”,即时响应与程序设定温度曲线的任何偏差。

实时温度曲线显示

以实时图表形式显示温度曲线的用户友好界面是无价的。它为操作员提供了压机按预期运行的即时视觉确认。

此功能将过程从“黑匣子”转变为透明、可验证的操作,从而增强对实验结果的信心。

了解权衡和陷阱

即使是最先进的压机也受限于物理限制和操作错误。理解这些因素是实现一致结果的关键。

控制精度与热质量

大而厚的压板具有高热质量,这意味着它能非常均匀地保持热量,但对温度变化的响应速度较慢。较小的压板可能加热更快,但更容易受到温度波动的影响。

选择压机需要在快速温度变化的需求与坚定不移的热稳定性需求之间取得平衡。

维护的关键影响

实验室压机的精度不是永久的。忽视维护是损害其性能的最快方式。

液压系统泄漏、压板污染或传感器故障都可能导致变异性,并破坏控制功能旨在提供的可重复性。定期校准和清洁是不可或缺的。

安全围挡的作用

封闭式模压区域或安全门等功能不仅保护操作员。它们还在压板周围创造了一个稳定的环境。

通过将工作区域与环境气流和温度变化隔离开来,这些围挡有助于实现更稳定和可预测的加热过程。

为您的目标做出正确选择

理想的功能集完全取决于您的具体应用。使用您的主要目标来指导您对加热实验室压机的评估。

- 如果您的主要关注点是质量控制的工艺可重复性:优先选择具有多阶段温度编程和实时曲线显示的压机,以确保每次运行都可验证且相同。

- 如果您的主要关注点是开发新材料:寻找具有高频脉冲加热和精确微处理器控制的系统,以自信地探索细微的工艺变化。

- 如果您的主要关注点是高通量样品处理:强调具有成熟加热均匀性的坚固压板和能最大程度减少温度超调的控制器,以缩短总循环时间。

了解这些关键功能使您能够超越仅仅使用设备,并开始真正控制您的实验结果。

总结表:

| 特性 | 主要优点 |

|---|---|

| 基于微处理器的控制器 | 实现精确的多阶段编程并减少温度超调 |

| 集成压板加热元件 | 确保均匀的热量分布并最大限度地减少热滞后 |

| 高频脉冲加热 | 提供快速调整以保持温度稳定 |

| 实时温度传感器 | 提供闭环反馈以进行即时校正 |

| 多阶段温度编程 | 确保工艺可重复性和相同的运行 |

| 实时温度曲线显示 | 允许视觉验证性能并建立信心 |

准备好通过精确的温度控制提高实验室效率了吗? KINTEK 专注于先进的实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在为您的实验室需求提供均匀加热、可重复的结果和可靠的性能。立即联系我们,了解我们的解决方案如何优化您的实验结果并简化您的流程!

图解指南