一份明确的XRF压片清单必须涵盖物理过程和关键设备参数。核心步骤包括将样品研磨成细粉,将其与粘合剂混合,并在模具中以15至40吨的力压缩混合物,以制备出用于分析的致密、均匀的圆盘。

您的XRF数据质量在您压制压片的那一刻就已经决定。一份完美的清单不仅仅是遵循步骤;它是关于系统地控制变量——粒度、粘合剂比例和压力——以创建一个完美的分析表面,真正代表您的散装材料。

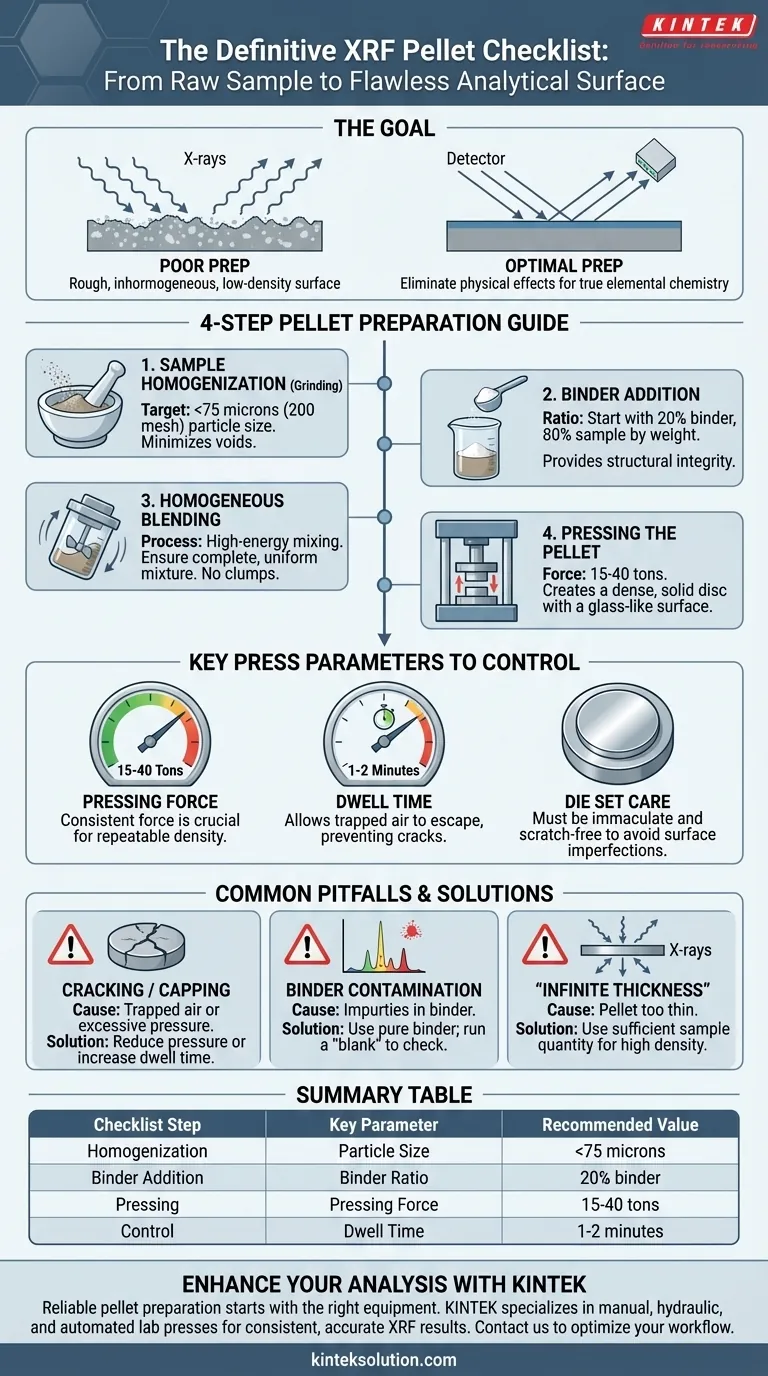

目标:从原始样品到分析表面

X射线荧光(XRF)分析对样品的物理状态高度敏感。不均匀性、表面粗糙度和低密度会散射或不当吸收X射线,导致结果不准确和不可重复。

压制压片的全部目的是消除这些物理效应。通过创建一个完全平坦、光滑且密度均匀的样品,您可以确保分析测量反映材料真实的元素化学性质,而不是其制备过程的随机性。

压片制备的分步指南

此过程构成了您清单的核心。每个步骤都必须保持一致性才能确保结果的可重复性。

步骤1:样品均质化(研磨/磨碎)

首先必须将样品研磨成非常细小、均匀的粉末。较小的粒度可最大限度地减少最终压片中的空隙,并确保X射线束与所有组分的代表性混合物相互作用。

对于大多数材料,小于75微米(200目)的粒度是一个很好的目标,尽管有些分析可能需要更细的粉末(<40微米)。

步骤2:选择并添加粘合剂

将粘合剂(例如蜡或纤维素粉末)与样品混合。粘合剂在研磨过程中充当润滑剂,并提供制备耐用压片所需的结构完整性。

粘合剂的用量至关重要。常见的起始比例是20%粘合剂与80%样品(按重量计),但这必须针对您的特定材料进行优化。

步骤3:均匀混合

样品粉末和粘合剂必须混合直至形成完全均匀的混合物。任何结块或分离都会在最终压片中造成不一致,并影响分析。

在震动研磨机或混合研磨机中进行特定且可重复时间的强力混合是实现此目的的标准方法。

步骤4:压制压片

将混合好的粉末小心地装入压片模具中。然后将模具放入压机中,并以高力(通常在15至40吨之间)进行压缩。

这种压力可压实粉末,消除空隙,并将颗粒熔合形成一个坚固、稳定的圆盘,具有玻璃状的分析表面。

需要控制的关键压制参数

您的设备及其设置与样品制备步骤同等重要。这些参数必须记录在每个压片上。

压制力和保压时间

一致的压制力是制备具有可重复密度压片的单一最重要因素。使用带压力表的液压或自动化压机对于控制至关重要。

保压时间——保持最大压力的时间——也至关重要。保压1-2分钟可使滞留空气逸出,防止裂纹并提高压片稳定性。

模具选择和保养

模具尺寸必须与您的压机和XRF仪器的样品架兼容。

更重要的是,模具的压制表面必须保持洁净无瑕,没有划痕。模具表面上的任何瑕疵都会直接转移到您的压片上,从而影响您的分析表面。

压机类型和操作

压机的选择会影响吞吐量和一致性。

- 手动压机经济高效,但高度依赖操作员的一致性。

- 液压压机提供出色的压力控制,是行业主力。

- 自动化压机提供最高水平的可重复性和吞吐量,操作员输入最少,非常适合大批量质量控制实验室。

了解权衡和常见陷阱

即使有完善的清单,也可能出现问题。了解这些问题是解决过程中的关键。

压片开裂或“脱帽”

如果压片开裂或顶部表面剥落(脱帽),这通常是空气滞留或压力过大的迹象。解决方案通常是降低最终压力或增加保压时间,以使空气更缓慢地逸出。

粘合剂污染

粘合剂本身可能是分析误差的来源。始终使用不含您要测量元素的粘合剂。通过压制纯粘合剂压片来运行“空白”以检查背景污染。

“无限厚度”要求

您的压片必须足够厚,以至于主X射线束不会穿透到下方的样品杯或支架。如果穿透,您的结果将不正确。这被称为达到“无限厚度”,通过使用足够的样品粉末并通过适当的压制实现高密度来确保。

根据您的目标做出正确选择

您的具体应用应决定清单上最关键的点。将这些建议作为起点。

- 如果您的主要重点是高通量质量控制:标准化自动化压机和严格、有文档记录的程序,并记录压力、时间和粘合剂批号等参数。

- 如果您的主要重点是不同材料的研究:使用灵活的液压压机,并优先进行方法开发,详细记录每种新材料类型的最佳研磨时间、粘合剂比例和压力。

- 如果您的主要重点是小批量、经济高效的分析:手动压机可以工作,但您的清单必须强调操作员培训和过程验证,以最大限度地减少人为引入的变异性。

最终,一份强大的压片制备清单是可靠XRF分析的基础。

汇总表:

| 清单步骤 | 关键参数 | 推荐值 |

|---|---|---|

| 样品均质化 | 粒度 | <75微米(200目) |

| 粘合剂添加 | 粘合剂比例 | 20%粘合剂,80%样品(按重量计) |

| 压片 | 压制力 | 15-40吨 |

| 压制控制 | 保压时间 | 1-2分钟 |

准备好通过可靠的压片制备来增强您的XRF分析了吗? KINTEK专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足实验室的精确需求。我们的设备确保一致的压力控制和高吞吐量,帮助您获得准确、可重复的结果,同时节省时间和减少错误。立即联系我们,讨论我们的解决方案如何优化您的工作流程并为您的特定应用提供卓越性能!

图解指南