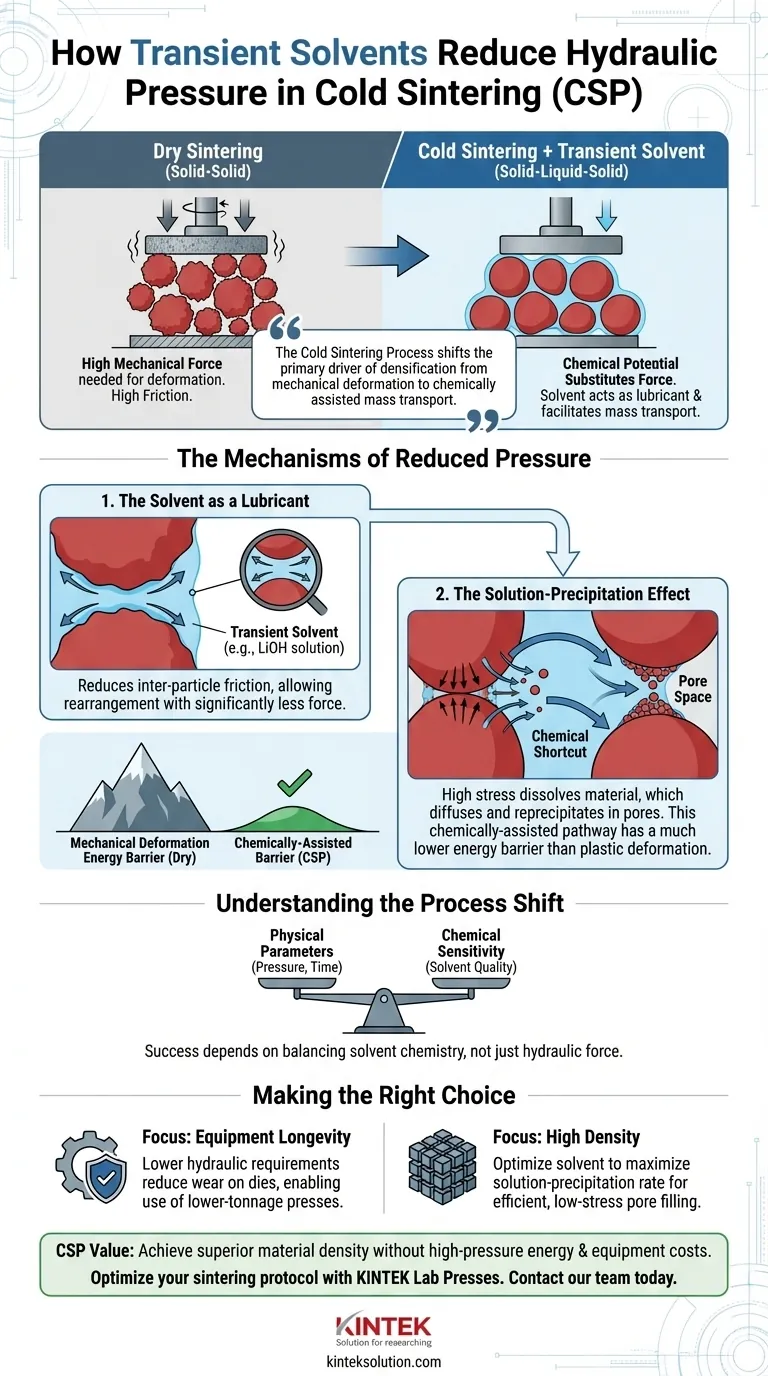

引入瞬态溶剂有效地用化学势取代了机械力。通过充当润滑剂和促进特定的传质机制,溶剂使得颗粒能够重新排列和结合,而无需在干燥状态下通过极端物理应力来压碎或塑性变形它们。

通过将环境从固-固转变为固-液-固,冷烧结工艺将致密化的主要驱动力从机械变形转移到化学辅助传质。

压力降低的机制

液压压力要求的降低并非凭空而来;它是两种截然不同的物理和化学现象协同作用的结果。

溶剂作为润滑剂

在传统的干压成型中,颗粒间的摩擦是致密化的主要障碍。仅克服这种摩擦就需要相当大的力才能将颗粒 packing 得更紧密。

瞬态溶剂在这些颗粒之间引入了液相。这种流体层起到润滑剂的作用,显著降低了颗粒间的摩擦。因此,颗粒可以相互滑动并重新排列成更致密的 packing 结构,而所需的施加力要小得多。

溶液-沉淀效应

压力降低的最关键因素是溶液-沉淀机制。

施加压力时,应力会集中在颗粒接触点。在干燥环境中,克服这种应力需要巨大的力才能使固体材料发生塑性变形。

在 CSP 中,溶剂创造了一个化学捷径。颗粒接触点的高应力导致材料局部溶解到溶剂中。然后,溶解的材料扩散开来,并在低压的孔隙空间中重新沉淀。

降低能垒

这个过程从根本上改变了致密化的能量景观。

该工艺不是通过蛮力(塑性变形)迫使固体材料改变形状,而是通过化学方法将物质从高应力区域转移到低应力区域。

这种化学辅助路径比机械变形的能垒低得多。因此,液压机只需要提供足够的压力来启动溶液过程并保持颗粒接触,而不是需要巨大的压力来机械地压碎孔隙空间。

理解工艺转变

需要认识到的是,虽然压力要求降低了,但工艺控制的复杂性却转移了。

从物理参数到化学参数

在传统的干压成型中,主要变量是物理的:压力大小和保压时间。

在冷烧结工艺中,您是用机械强度来换取化学敏感性。低压致密化的成功完全取决于溶剂促进溶液-沉淀循环的能力。如果化学性质不平衡,无论施加多少液压,压力降低的好处都将丧失。

为您的目标做出正确选择

在设计您的烧结方案时,请了解溶剂如何决定您的设备需求。

- 如果您的主要关注点是设备寿命:利用 CSP 降低液压要求,减少模具磨损,并允许使用更便宜、吨位更低的压机。

- 如果您的主要关注点是高密度:优先选择能最大化溶液-沉淀速率的溶剂(如 LiOH),以确保在低应力下有效填充孔隙。

利用瞬态溶剂的化学相互作用,您可以在没有高压加工的能耗和设备成本的情况下实现卓越的材料密度。

总结表:

| 机制 | 关键功能 | 对压力的影响 |

|---|---|---|

| 溶剂作为润滑剂 | 降低颗粒间摩擦 | 以更小的力实现颗粒重排 |

| 溶液-沉淀 | 在高应力点溶解材料,在孔隙中再沉淀 | 将致密化从机械转移到化学,降低能垒 |

在降低设备磨损和能耗的同时,实现卓越的材料密度。冷烧结工艺 (CSP) 展示了战略性化学如何取代蛮力机械。KINTEK 专注于提供精确的实验室压机设备——包括自动、等静压和加热实验室压机——支持 CSP 等先进工艺。让我们的专家帮助您优化烧结方案,以提高效率和性能。 立即联系我们的团队,讨论您实验室的具体需求。

图解指南

相关产品

- 实验室液压压力机 实验室手套箱压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 手动实验室液压制粒机 实验室液压制粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机