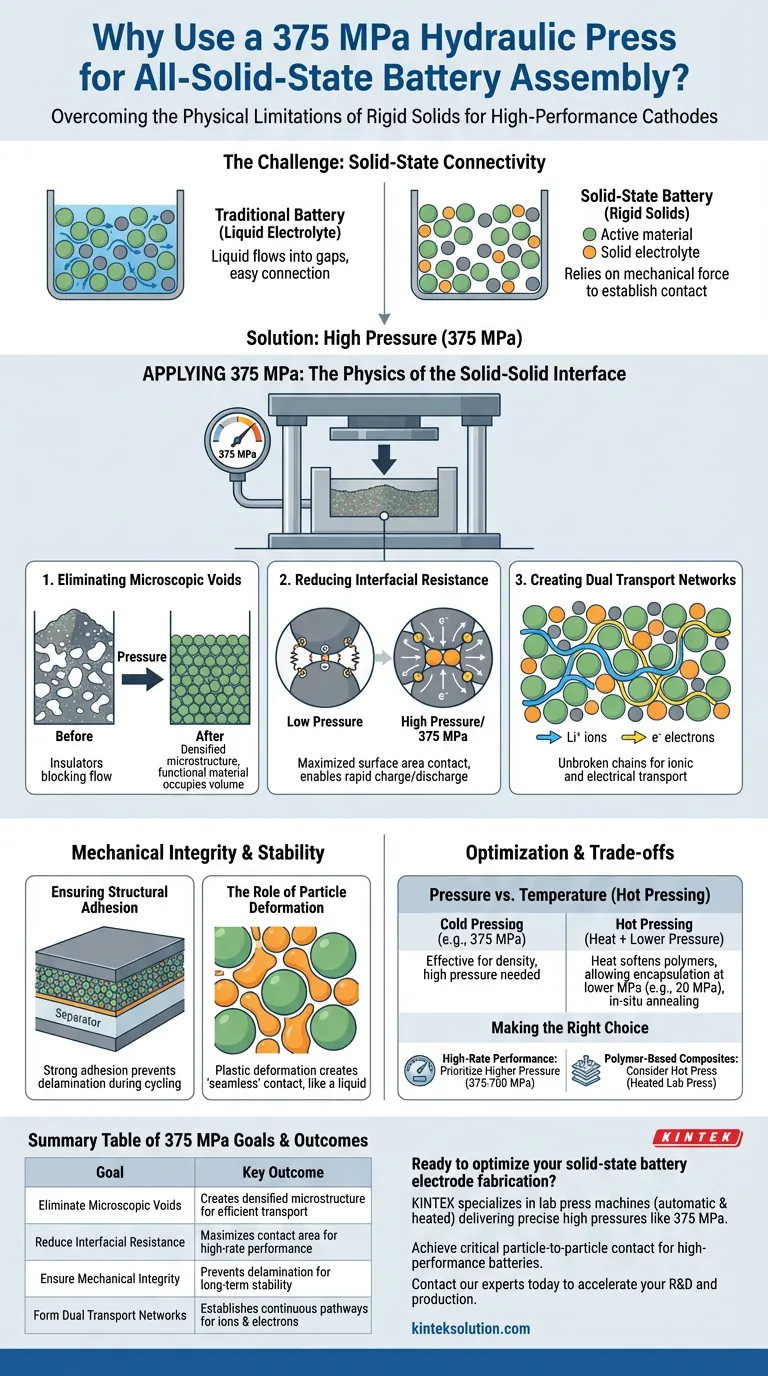

施加 375 MPa 的压力是克服固态材料物理限制所必需的基本制造步骤。 与液体电解质能够流入微观间隙的传统电池不同,固态电池完全依赖机械力来建立连接性。 这种特定的压力用于使正极复合材料——通常是活性材料(如 NCM622)、导电碳和固体电解质颗粒的混合物——致密化,以消除空隙并将材料强制紧密地物理接触。

全固态电池的主要挑战在于建立通过刚性固体连续的导电通路。 高液压可以桥接颗粒之间的间隙,从而显著降低界面电阻,从而创建高倍率性能所需的有效离子和电子传输网络。

固-固界面的物理学

消除微观空隙

在松散的粉末混合物中,颗粒之间存在空气间隙。 在电化学电池中,这些空隙充当绝缘体,阻碍离子和电子的流动。

施加 375 MPa 的压力会压实 NCM622 活性材料和 Li6PS5Cl 固体电解质颗粒,从而有效地压碎这些空隙。 这会产生一个“致密化微观结构”,其中体积几乎完全被功能材料占据,而不是空间。

降低界面电阻

固态电池的性能取决于锂离子从正极材料进入电解质的难易程度。

这种运动发生在界面——两个固体颗粒接触的确切点。 没有高压,这些接触点稀疏且薄弱,导致高阻抗。 液压机最大化了固体之间的表面接触面积,显著降低了这种电阻,并实现了快速充电和放电。

创建双传输网络

功能正极需要两个不同的通路:一个用于锂离子,一个用于电子。

压缩过程迫使导电炭黑和固体电解质颗粒在整个电极中形成连续、不间断的链。 这确保了所有活性材料颗粒都电气连接,并具有离子传输通路。

机械完整性和稳定性

确保结构粘附性

除了电气性能,正极复合材料还必须在机械上稳定,才能在电池寿命期间保持稳定。

高压制造确保正极层牢固地粘附在固体电解质隔膜上。 这可以防止在电池循环过程中材料膨胀和收缩时可能发生的脱层(层分离)。

颗粒变形的作用

在 375 MPa(某些配置中高达 700 MPa)的压力下,固体电解质颗粒会发生塑性变形。

它们会物理变形以围绕更硬的活性材料颗粒流动。 这种变形产生了类似于液体行为的“无缝”接触,从而最大化了可用于化学反应的活性面积。

理解权衡

压力与温度(热压)

虽然 375 MPa 对冷压有效,但它并不是实现致密的唯一方法。 引入热量会改变压力要求。

热压利用热量和压力的协同作用。 对于含有聚合物(如 PEO)的复合材料,热量会软化材料,使其在显著降低的压力下(例如 20 MPa)“润湿”并包裹活性颗粒。

材料的脆弱性

压力的施加必须根据所用材料的具体情况进行校准。

虽然 375 MPa 对于上述 NCM622/Li6PS5Cl 复合材料是最佳的,但对脆性材料施加过大压力会导致颗粒开裂,而压力不足会导致连接性差。 此外,使用加热压机可以作为一种原位退火处理,改善电解质的结晶度和导电性,这是单独冷液压无法提供的优势。

为您的目标做出正确选择

压制的具体参数很大程度上取决于您的材料成分和性能目标。

- 如果您的主要关注点是高倍率性能: 优先考虑更高的压力(例如 375-700 MPa),以最大化颗粒接触并最小化界面阻抗,从而实现快速离子传输。

- 如果您的主要关注点是加工基于聚合物的复合材料: 考虑使用热压机(加热的实验室压机)以较低的机械压力促进塑性流动和颗粒包覆。

最终,液压机的目标是将松散的粉末混合物转化为单一、内聚且高度导电的电化学单元。

总结表:

| 375 MPa 压力的目标 | 关键结果 |

|---|---|

| 消除微观空隙 | 创建致密化微观结构,实现高效的离子/电子传输 |

| 降低界面电阻 | 最大化颗粒接触面积,降低高倍率性能的阻抗 |

| 确保机械完整性 | 防止电池循环过程中的脱层,实现长期稳定性 |

| 形成双传输网络 | 在整个电极中建立离子和电子的连续通路 |

准备好优化您的固态电池电极制造了吗? KINTEK 专注于实验室压机,包括自动实验室压机和加热实验室压机,这些设备旨在提供致密化正极复合材料所需的精确高压(如 375 MPa)。 我们的设备可帮助您实现低界面电阻和高性能电池所需的关键颗粒间接触。 立即联系我们的专家,讨论我们的压机如何加速您的研发和生产。

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 带加热板的实验室用自动高温加热液压机

- 带热板的实验室分体式手动加热液压机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机