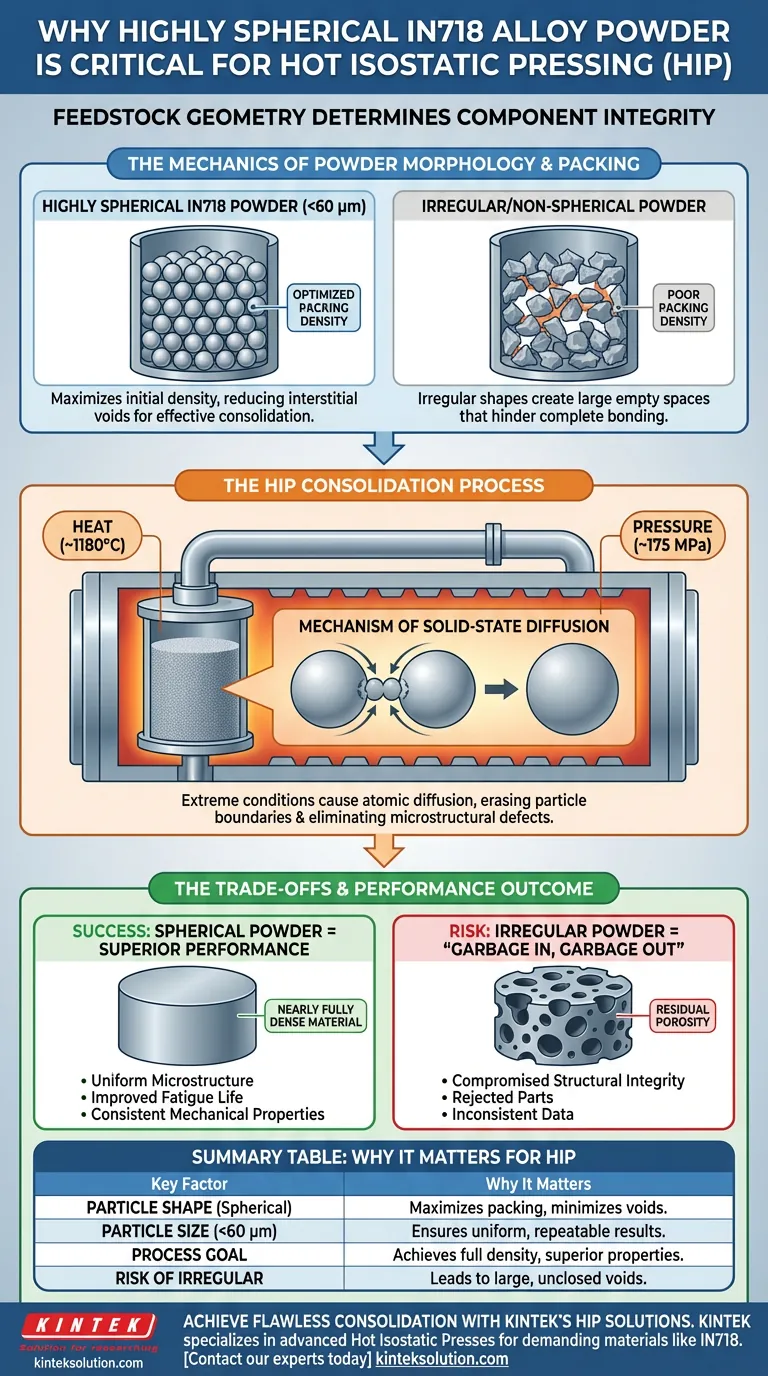

原料的几何形状决定了最终部件的完整性。对于 IN718 合金而言,使用高度球形的粉末至关重要,因为它能够最大化罐体内部材料的初始堆积密度。通过在工艺开始前减少颗粒间隙孔隙的体积,为热等静压 (HIP) 设备提供了实现完全压实和最小孔隙率所需的最佳起始条件。

几何形状决定密度。通过使用球形粉末来最小化初始孔隙,可以确保 HIP 工艺的热量和压力能够有效地诱导固态扩散,从而形成具有优异机械性能的近乎完全致密的材料。

粉末形态的力学原理

优化堆积密度

选择高度球形 IN718 粉末——特别是粒径小于 60 微米的粉末——的首要原因是堆积效率。球形颗粒比不规则形状的颗粒更容易自然地相互堆积。

不规则颗粒倾向于随机地相互锁定,形成“桥接”,留下粉末床中的大片空白区域(孔隙)。球形粉末可以避免这个问题,形成具有高初始密度的紧密堆积的粉末床。

减轻工艺负担

HIP 工艺功能强大,但它依赖于起始材料具有合理的密度。高堆积密度可以减小固结过程中所需的体积收缩幅度。

如果由于颗粒形状不规则导致初始堆积不良,HIP 设备必须克服显著的内部间隙才能使材料固结。使用球形粉末可以最小化颗粒相互结合所需的移动距离。

HIP 如何固结材料

热量和压力的作用

HIP 工艺使 IN718 粉末承受极端条件以强制固结。设备施加高温,通常约为1180°C,以及约175 MPa的巨大等静压力。

固态扩散机制

在这些特定条件下,材料会发生固态扩散和烧结。这种物理现象导致粉末颗粒接触点的原子迁移并结合。

这种扩散有效地消除了颗粒之间的原始边界。它将松散的球体集合转变为单一的、连贯的固体质量。

消除微观结构缺陷

这种热应力和气压应力的最终目标是完全消除内部孔隙。通过压实粉末颗粒之间存在的孔隙,HIP 生产出具有均匀微观结构的部件。这种均匀性直接负责提高高性能应用所需的机械性能。

理解权衡

“垃圾进,垃圾出”的风险

一个普遍的误解是 HIP 可以修复任何缺陷。虽然 HIP 在封闭小孔方面表现出色,但它难以封闭由堆积不良引起的大型、相互连接的孔隙。

如果使用非球形或不规则粉末,由此产生的低堆积密度可能会留下固态扩散无法完全封闭的孔隙。这会导致残余孔隙率和结构完整性受损。

成本与质量的平衡

生产高度球形、细晶粒(<60 µm)的粉末通常比生产不规则粉末更昂贵。然而,这种前期成本是为了换取工艺的可靠性。使用更便宜的不规则粉末通常会导致零件报废或机械数据不一致,从而抵消了任何原材料节省。

为您的目标做出正确选择

为了最大化 IN718 制造工艺的功效,请考虑您的具体性能要求:

- 如果您的主要重点是最大化疲劳寿命:优先选择高度球形粉末,以确保消除所有内部应力集中孔隙。

- 如果您的主要重点是工艺一致性:使用严格控制的粒度分布(<60 µm),以保证不同生产批次之间可重复的堆积密度。

通过将粉末形态视为关键设计变量而非商品,您可以确保 HIP 工艺每次都能生产出致密、高性能的部件。

总结表:

| 关键因素 | 它对 HIP 的重要性 |

|---|---|

| 颗粒形状(球形) | 最大化初始堆积密度,最小化孔隙以实现有效固结。 |

| 粒径(<60 µm) | 确保紧密、均匀的粉末床,以获得一致、可重复的结果。 |

| 工艺目标 | 实现近乎完全的密度和优异的机械性能,如疲劳寿命。 |

| 不规则粉末的风险 | 导致 HIP 无法封闭的大型、相互连接的孔隙,从而导致零件失效。 |

使用正确的设备实现无瑕疵的固结和卓越的零件性能。

KINTEK 专注于实验室压力机,包括先进的热等静压机 (HIP),旨在满足 IN718 等材料的严苛要求。我们的专业知识确保您的工艺从一开始就具备成功的最佳条件。

让我们帮助您最大化您的成果。 立即联系我们的专家,讨论我们的 HIP 解决方案如何增强您实验室的能力并确保您高性能部件的完整性。

图解指南