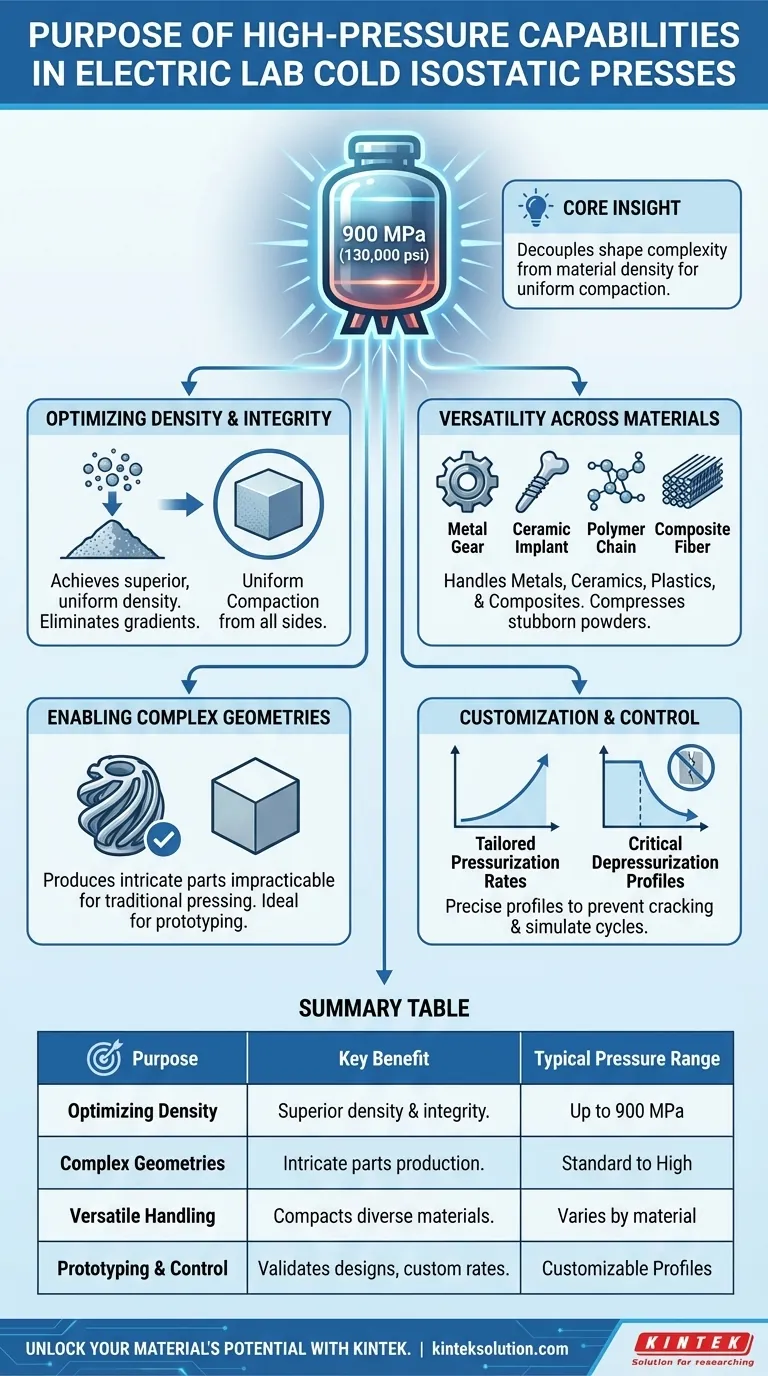

实验室冷等静压机的高压能力主要用于在标准压实方法无法达到的先进材料中实现卓越的密度和特定的物理性能。通过达到高达900 MPa(130,000 psi)的压力,这些设备使研究人员和工程师能够将由金属、陶瓷和复合材料制成的复杂零件压实成均匀、高完整性的组件。对于传统压制在技术上不切实际或成本过高而无法实现的应用,这种能力至关重要。

核心见解:这些高压系统的价值在于它们能够将形状复杂性与材料密度分离开来。它们提供将先进材料均匀压实所需的巨大力,从而能够开发出复杂的组件,而不会出现传统单轴压制中常见的密度梯度或缺陷。

优化材料密度和完整性

实现极端压力

这些压机的决定性特征是它们能够产生巨大的力,范围从标准的 34.5 MPa 到巨大的900 MPa(130,000 psi)。

这种极端压力并非随意设定;对于某些行业来说,这是关键要求,在这些行业中,最大化粉末压坯的密度直接关系到材料的最终性能。

均匀压实

与从一个或两个方向施加力的机械压机不同,等静压机从所有侧面均匀施加压力。

这确保了技术规格中提到的“期望的材料性能”——例如均匀密度和内部应力缺失——在零件的整个体积内保持一致。

跨材料类型的通用性

广泛的材料兼容性

高压能力使这些压机能够处理各种各样的原材料。

参考资料证实,这些系统可有效压实金属、陶瓷、塑料和复合材料。

处理困难的粉末

某些先进陶瓷和难熔金属具有高屈服强度,并且在标准载荷下难以压实。

900 MPa 的上限确保即使这些顽固的材料也能被压制成可行的“生坯”(未烧结)零件,可用于烧结。

实现复杂几何形状

克服传统限制

在许多工业环境中,使用传统模具压制生产复杂形状的零件受到摩擦和脱模问题的限制。

实验室冷等静压机通过允许生产传统方法被认为不切实际或成本过高的复杂零件来解决此问题。

行业原型制作

这些实验室规模的设备通常是全面生产的桥梁。

它们使工程师能够在投资大型工业工具之前,验证复杂几何形状是否可以在特定压力下成功压实。

定制和控制

定制的加压速率

仅高压通常是不够的;施加压力的速率也很重要。

这些压机具有可定制的高加压速率,允许操作员模拟各种生产周期或研究快速压实如何影响材料结构。

关键的减压曲线

不正确地释放 130,000 psi 的压力可能由于捕获的空气膨胀导致零件破裂或分层。

为防止这种情况发生,这些设备提供定制的减压曲线,根据专业应用的独特要求进行定制,以确保零件在取出时保持完整。

理解权衡

优化的复杂性

虽然高压开启了新的可能性,但它也带来了精确过程控制的需求。

仅仅施加最大压力并不能保证成功;必须使用正确的尺寸和产品特性配置设备,以针对其预期用途进行优化。

定制依赖性

由于这些压机高度可定制——包括自动加载/卸载等功能——它们通常需要量身定制的设置过程。

用户必须定义其关于尺寸和循环自动化的具体需求,以确保设备针对其特定工作流程进行优化,而不是依赖于“一刀切”的方法。

为您的目标做出正确选择

这些压机的高压能力是精确的工具,而不仅仅是蛮力。要有效地利用它们,请将机器的能力与您的具体研究或生产目标相匹配。

- 如果您的主要重点是材料研究:优先选择具有完整 900 MPa 范围和可定制减压曲线的设备,以测试新型陶瓷或复合材料配方的极限,而不会损坏样品。

- 如果您的主要重点是组件原型制作:关注系统容纳特定尺寸和复杂形状的能力,以验证对于传统压制不切实际的设计。

利用正确的压力曲线是理论概念与可行的高性能产品之间的区别。

总结表:

| 目的 | 主要优势 | 典型压力范围 |

|---|---|---|

| 优化材料密度 | 在粉末压坯中实现卓越的密度和完整性。 | 高达 900 MPa(130,000 psi) |

| 实现复杂几何形状 | 允许生产传统压制不切实际的复杂零件。 | 标准至高压 |

| 多功能材料处理 | 有效压实金属、陶瓷、塑料和复合材料。 | 因材料强度而异 |

| 原型制作和过程控制 | 通过可定制的加压速率验证设计和模拟生产周期。 | 可定制曲线 |

准备好解锁高压压实对您材料的潜力了吗? KINTEK 专注于实验室压机,包括自动、等静压和加热实验室压机,旨在满足实验室研究和原型制作的严苛需求。我们的专家可以帮助您选择理想的实验室冷等静压机,以实现卓越的密度,处理复杂的几何形状,并优化您的材料开发过程。 立即联系我们,讨论您的具体应用并发现 KINTEK 的优势!

图解指南