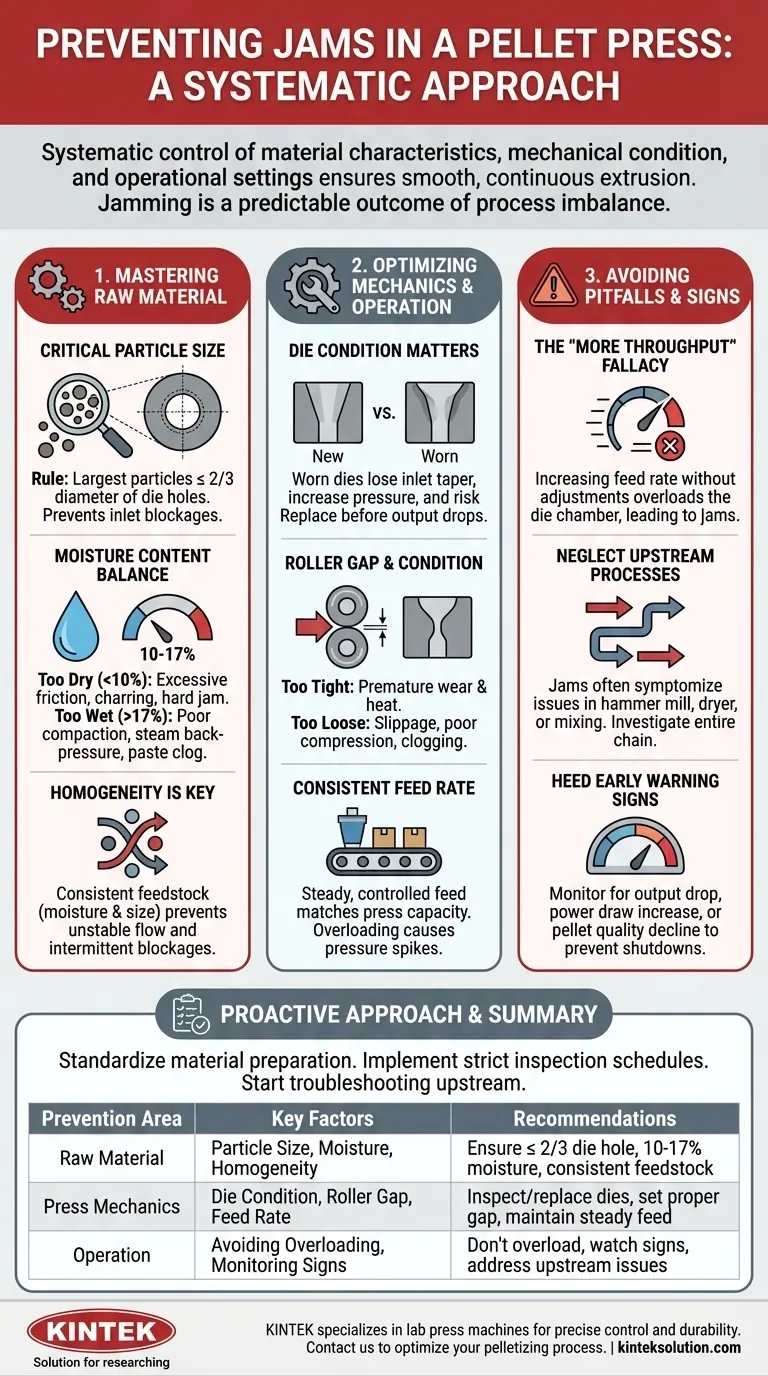

防止制粒机堵塞需要系统地控制三个基本领域:原材料的特性、压机的机械状况和您的操作设置。此策略的核心是确保您的原料具有正确的颗粒大小和水分含量,并且模具和辊轮处于最佳状态,以便实现顺畅、连续的挤压。

堵塞并非随机的机械故障;它是制粒过程中失衡的可预测结果。真正的预防需要将制粒机视为一个集成系统的最终阶段,其中上游的材料准备工作与压机本身一样关键。

掌握您的原材料:第一道防线

您的原料质量和一致性是防止堵塞的最重要因素。在压机中出现的任何问题通常都源于您的材料准备阶段。

颗粒大小的关键作用

原材料颗粒的大小必须明显小于制粒模具孔的直径。大颗粒可能会物理阻塞模具入口,造成堵塞,并迅速演变成完全的堵塞。

通常情况下,您的材料应研磨至最大的颗粒尺寸不超过模具孔直径的三分之二。这确保了物料能够顺畅地流入并穿过压缩通道。

水分含量的科学

水分是制粒过程中被误解最多的变量之一。它既充当润滑剂又充当粘合剂,找到正确的平衡至关重要。

太干(对于木质生物质通常低于 10-12%)会导致过度的摩擦和热量。这可能导致物料在模具内炭化和硬化,形成难以清除的强大堵塞。

太湿(通常高于 15-17%)会妨碍适当的压实。压缩过程中产生的蒸汽无法有效逸出,产生背压,使物料变成糊状物堵塞模具,而不是挤出。

均匀性是不可或缺的

原料成分不一致,水分含量不同或颗粒大小范围很广,都会导致操作不稳定。湿润物料的团块或大颗粒的聚集会破坏模具内稳定的流动和压力,导致间歇性堵塞和最终的堵塞。

优化压机机械和操作

即使原料完美,维护不善或操作不当的压机也容易发生堵塞。

模具:您最重要的部件

制粒模具的状况至关重要。随着时间的推移,持续的磨损会导致几何形状和性能发生根本性的变化。

磨损的模具会失去其入口孔的锥形。这使得辊轮更难将物料压入压缩通道,大大增加了所需的压力和发生堵塞的可能性。定期检查模具的磨损情况,并在产量下降或功耗激增之前更换它们。

辊轮间隙和状况

设置在辊轮和模具表面之间的间隙至关重要。如果间隙太紧,会导致辊轮和模具过早磨损并可能产生过多热量。如果间隙太松,辊轮会从物料上滑过而不是将其压入模具,导致压实不良和堵塞。

保持恒定的进料速度

通过过快地进料而使压机超载是导致堵塞的直接途径。系统需要时间来压缩和挤出物料。与压机容量相匹配的稳定、受控的进料速度可确保稳定的压力和温度,这是顺畅运行的基石。

了解常见陷阱

避免堵塞通常意味着避免造成不稳定的常见操作错误。

“提高产量”的谬误

试图通过仅增加进料速度而不调整其他参数来提高产量,是堵塞最常见的原因。这会使模具腔室超载,产生系统无法承受的压力和摩擦。

忽视上游工艺

仅将故障排除的精力集中在制粒机上是一个关键错误。堵塞通常是上游问题的症状——不一致的锤磨机、故障的干燥机或原料批次混合不当。应始终调查整个工艺链。

忽视早期预警信号

压机很少在没有预警的情况下发生堵塞。即将发生问题的关键指标包括产量明显下降、电机电流(安培数)逐渐增加或颗粒质量下降。及早发现这些迹象可以防止代价高昂的停机。

如何将其应用于您的操作

将此用作指导,从被动转向主动维护您的制粒生产线。

- 如果您的首要重点是稳定的产量:标准化您的材料准备过程,以确保每个批次都具有一致的颗粒大小分布和严格控制的水分含量。

- 如果您的首要重点是延长设备寿命:实施严格的模具磨损检查和测量时间表,并检查辊轮间隙,在组件引起操作压力之前更换它们。

- 如果您正在排除频繁堵塞的故障:在接触制粒机本身之前,应从工艺的起点——您的原材料——开始调查。

将制粒视为一个整体系统,您就可以从被动应对堵塞转变为设计一个持续、可靠的生产过程。

摘要表:

| 预防领域 | 关键因素 | 建议 |

|---|---|---|

| 原材料 | 颗粒大小、水分含量、均匀性 | 确保颗粒≤模具孔径的三分之二;保持 10-17% 的水分;使用一致的原料 |

| 压机机械 | 模具状况、辊轮间隙、进料速度 | 检查并更换磨损的模具;设置正确的辊轮间隙;保持稳定的进料速度 |

| 操作 | 避免超载、监测迹象 | 不要超载;注意产量下降或功率增加;解决上游问题 |

正在努力解决制粒机堵塞问题?KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在为您的实验室需求提供精确控制和耐用性。我们的专业知识可以帮助您优化制粒过程,减少停机时间并提高生产力。今天就联系我们,了解我们的解决方案如何使您的操作受益!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 实验室液压分体式电动压粒机

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室手套箱压粒机