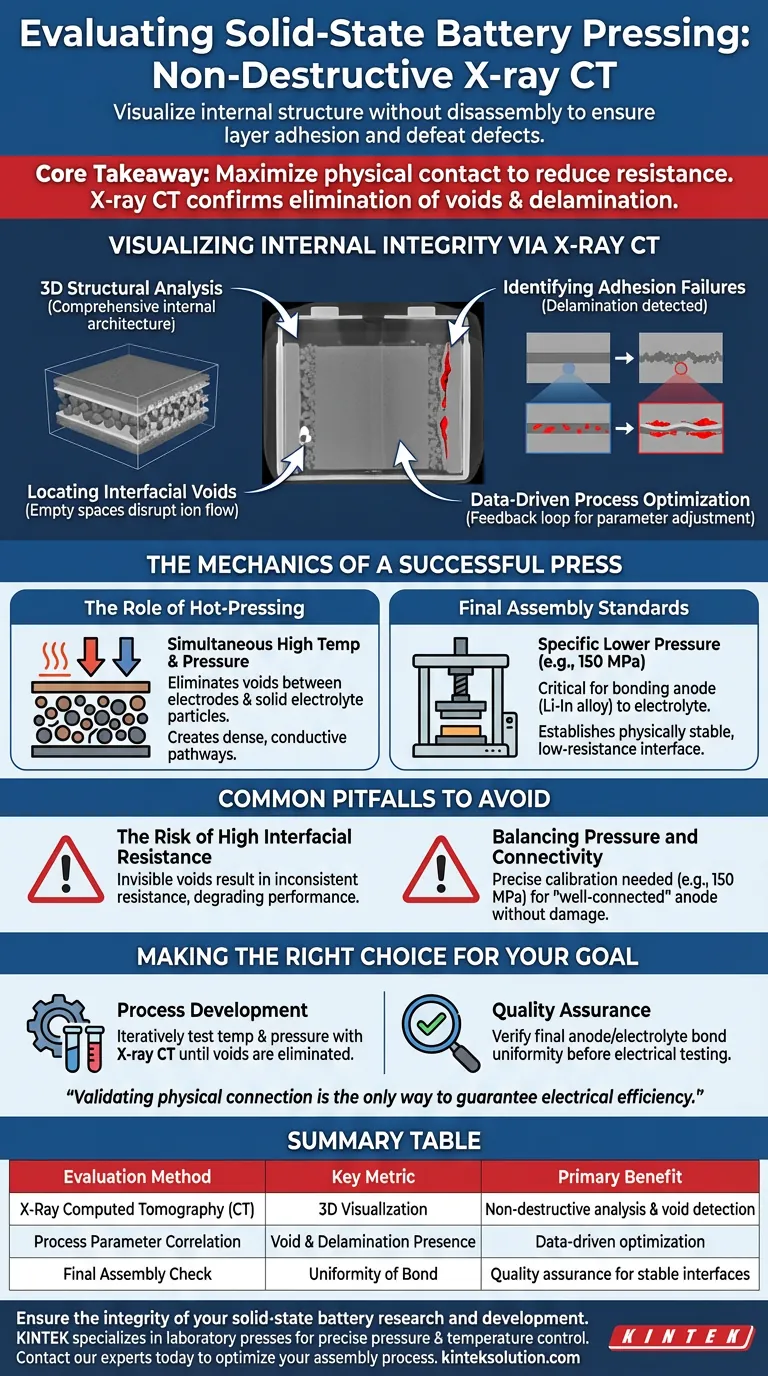

压制工艺的有效性最好使用X射线计算机断层扫描(CT)进行评估,这是一种非破坏性的三维成像工具。该技术允许工程师在不拆卸电池的情况下观察电池的内部结构,从而直接证明层间粘附情况和任何缺陷的存在。

核心要点 固态电池中压制的目标是最大化固体组件之间的物理接触,以降低电阻。X射线CT成像作为关键的验证步骤,确认压力和温度参数已成功消除了影响性能的空隙和分层。

通过X射线CT可视化内部完整性

三维结构分析

X射线计算机断层扫描(CT)为密封的电池单元提供了一个窗口。与破坏性的横截面分析(会破坏样品)不同,CT扫描可以生成内部结构的三维模型。

识别粘附失效

成功的首要指标是层间界面的质量。CT成像可以清晰地区分粘合良好的表面和出现分层的区域。

定位界面空隙

扫描专门针对空隙——材料未能连接的界面处的空间。识别这些间隙至关重要,因为它们会中断电池运行所需的离子流动。

数据驱动的工艺优化

CT扫描的视觉证据为制造过程创建了一个反馈循环。通过将视觉缺陷与特定的压制设置相关联,工程师可以精确地优化参数,以确保一致、高质量的界面接触。

成功压制的力学原理

热压的作用

热压的基本目的是同时施加高温和高压。该工艺旨在消除正/负极与固体电解质颗粒之间的空隙。

通过施加热量和压力,这些固态组件之间的有效接触面积显著增加,形成致密的导电通路。

最终组装标准

在最终组装过程中,特别是在制备好阴极/电解质颗粒后,使用实验室压机施加特定的较低压力(例如150 MPa)。

此步骤对于将阳极材料(如锂铟合金片)粘合到电解质层至关重要。目标是建立一个物理稳定的界面,以保持低电阻。

应避免的常见陷阱

高界面电阻的风险

如果压制工艺未经验证,接触点处通常会留下看不见的空隙。这些空隙会导致不一致的界面电阻,从而在充放电循环中严重降低电池的性能。

平衡压力和连接性

压制工艺不仅仅是施加最大力,它需要特定的校准。例如,使用150 MPa的标准是为了确保阳极“连接良好”,同时又不会损害复合层的结构完整性。

根据您的目标做出正确的选择

为确保您的固态电池组装达到性能标准,请采用以下评估策略:

- 如果您的主要重点是工艺开发:使用X射线CT迭代测试不同的温度和压力组合,直到完全消除空隙。

- 如果您的主要重点是质量保证:在进行电气测试之前,利用3D成像来验证最终的阳极/电解质粘合是否均匀且无分层。

验证层之间的物理连接是保证固态电池电气效率的唯一方法。

总结表:

| 评估方法 | 关键指标 | 主要优势 |

|---|---|---|

| X射线计算机断层扫描(CT) | 内部结构的三维可视化 | 层间粘附和空隙检测的非破坏性分析 |

| 工艺参数相关性 | 界面空隙和分层的存在 | 数据驱动的压力和温度设置优化 |

| 最终组装检查 | 阳极/电解质粘合的均匀性 | 稳定、低电阻界面的质量保证 |

确保您的固态电池研发的完整性。

精确可靠的压制是制造高性能固态电池的基础。KINTEK专注于实验室压机,包括自动实验室压机和加热实验室压机,这些设备旨在提供稳定、无空隙的层间粘合所需的精确压力和温度控制。

立即联系我们的专家,讨论我们的压机如何优化您的固态电池组装工艺。让我们帮助您实现卓越的界面接触,最大化您电池的电气效率。

图解指南

相关产品

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 手动实验室液压机 实验室颗粒压制机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 实验室液压分体式电动压粒机