压片通过物理方式将松散、不规则的粉末压制成具有一致密度的固体、几何形状均匀的圆盘,从而减轻粒度效应。此过程标准化了样品表面,消除了由可变颗粒形状和空隙引起的散射和阴影效应,否则这些效应会导致XRF信号强度失真。

通过将样品压缩成固体形式,您可以标准化X射线束的相互作用体积。这确保了信号变化可归因于化学成分,而不是颗粒偏析或空气间隙等物理不一致性。

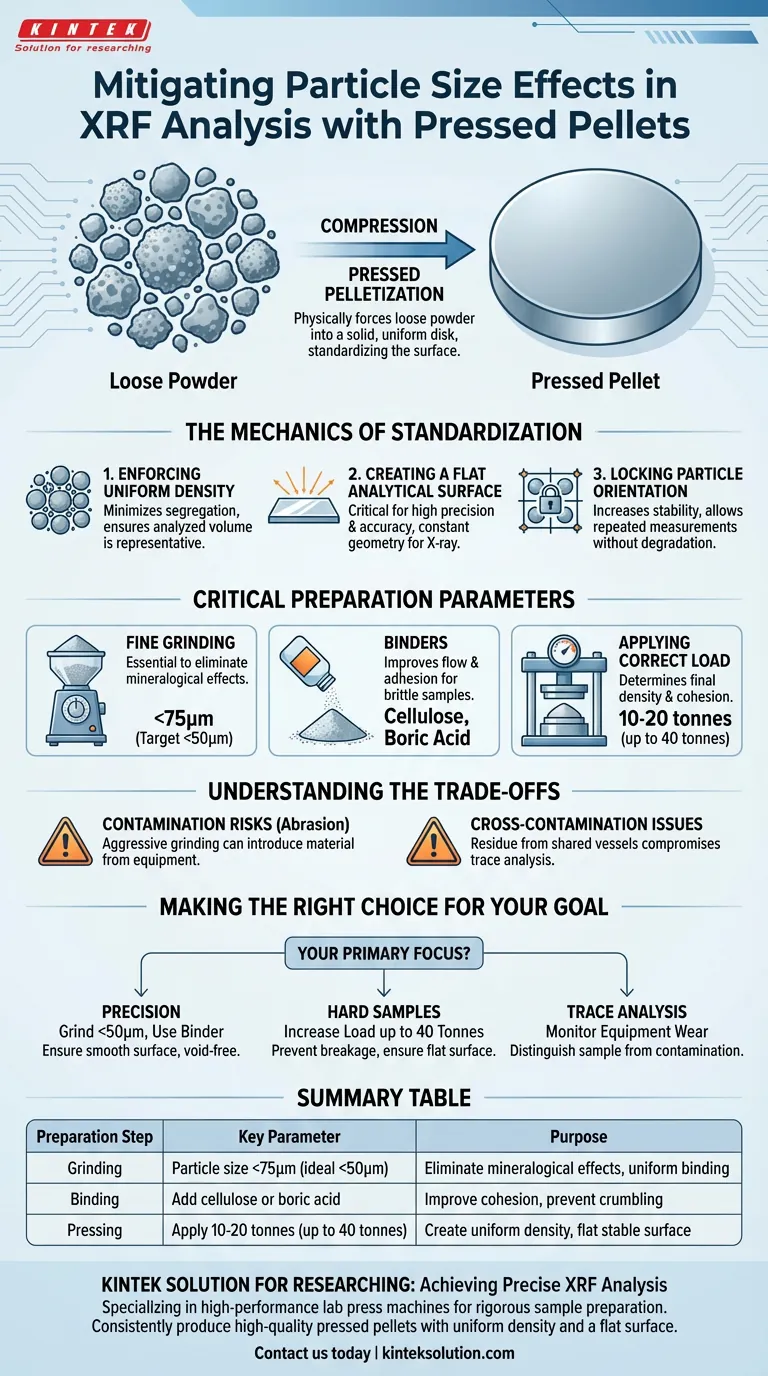

标准化的力学原理

强制实现均匀密度

松散的粉末包含大量的空隙(空气)和不规则的堆积。这种变异性会改变X射线穿透和逸出样品的方式。

压片将材料压缩成均匀密度。这最大限度地降低了偏析的风险,即较轻和较重的元素会分离,从而确保分析的体积真正代表整体。

创建平坦的分析表面

在XRF中,样品表面的几何形状至关重要。不规则的表面会不可预测地散射X射线。

压制会产生一个完全平坦、光滑的表面。这使得X射线源和探测器能够相对于样品保持恒定的几何形状,这对于高精度和准确性至关重要。

锁定颗粒取向

松散的颗粒会随着时间推移而移动或沉降。压制会将颗粒锁定在固定的基体中。

这增加了样品的稳定性和耐用性,允许重复测量,而不会像松散粉末那样出现物理退化或移位。

关键制备参数

精细研磨的必要性

仅压片是不够的;进料材料必须足够细。大颗粒会产生“矿物效应”,导致X射线无法穿透颗粒的核心。

为获得最佳结果,样品必须研磨至粒度小于75微米(<75µm),小于50微米(<50µm)为理想目标。这种细小的粒度确保样品在压力下有效结合。

粘合剂的作用

坚硬或易碎的材料,如地质样品,通常在压制后难以压实或易碎。

为缓解此问题,这些样品会与粘合剂混合,如纤维素或硼酸。这改善了压制过程中的颗粒流动性并确保了粘附性,从而得到一个能够承受光谱仪真空的坚固压片。

施加正确的载荷

施加的力决定了压片的最终密度。

对于标准的40毫米模具,通常需要10-20吨的载荷。然而,难处理的样品可能需要高达40吨的载荷才能获得必要的内聚力和表面平整度。

理解权衡

污染风险

压片过程中最显著的缺点发生在研磨阶段。

由于需要进行剧烈研磨才能达到<50µm,磨损污染是一个真实存在的风险。来自研磨容器的材料(如钨或钢)可能会将外来元素引入您的样品。

交叉污染问题

用于压片和研磨的设备在样品之间共享。

如果研磨容器或压片模具没有彻底清洁,前一个样品的残留物可能会污染当前样品。这种交叉污染会损害痕量元素分析的准确性。

为您的目标做出正确选择

虽然压片优于松散粉末,但数据的质量取决于严格遵守制备规程。

- 如果您的主要关注点是精度:将样品研磨至<50µm,并使用粘合剂确保表面完美光滑且无空隙。

- 如果您的主要关注点是坚硬的地质样品:将压缩载荷增加到40吨,以防止压片破裂并确保平坦的分析表面。

- 如果您的主要关注点是痕量分析:密切监测研磨设备的磨损情况,以区分样品元素和设备污染。

样品制备的一致性是将原始XRF信号转化为可靠数据最重要的因素。

总结表:

| 制备步骤 | 关键参数 | 目的 |

|---|---|---|

| 研磨 | 粒度<75µm(理想<50µm) | 消除矿物效应,确保均匀结合 |

| 粘合 | 添加纤维素或硼酸 | 改善易碎样品的内聚力,防止碎裂 |

| 压片 | 施加10-20吨(最高40吨) | 创建均匀密度和平面、稳定的分析表面 |

准备好在您的实验室实现精确可靠的XRF分析了吗?

KINTEK专注于高性能实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在满足XRF样品制备的严格要求。我们的设备确保您能够持续生产高质量的压片,具有均匀的密度和光滑的表面,消除粒度效应,并提供准确的元素数据。

立即联系我们,讨论我们的解决方案如何提高您实验室的效率和数据质量。让我们专业的团队帮助您为您的特定样品和分析目标选择完美的压片机。

图解指南