从根本上说,提高温等静压(WIP)中的温度能使材料颗粒更具可塑性,从而增强粉末的致密化。 尽管施加的等静压提供了主要的压缩力,但热量却起着强大的催化作用。它软化了单个粉末颗粒,降低了它们对变形的抵抗力,使它们能够更有效地堆积在一起,从而消除内部空隙。

压力提供了压实所需的力,而温度则是实现这一目标的机制。通过稍微软化粉末颗粒,热量降低了它们变形和结合所需的能量,从而形成密度更高的最终部件,且内部孔隙更少。

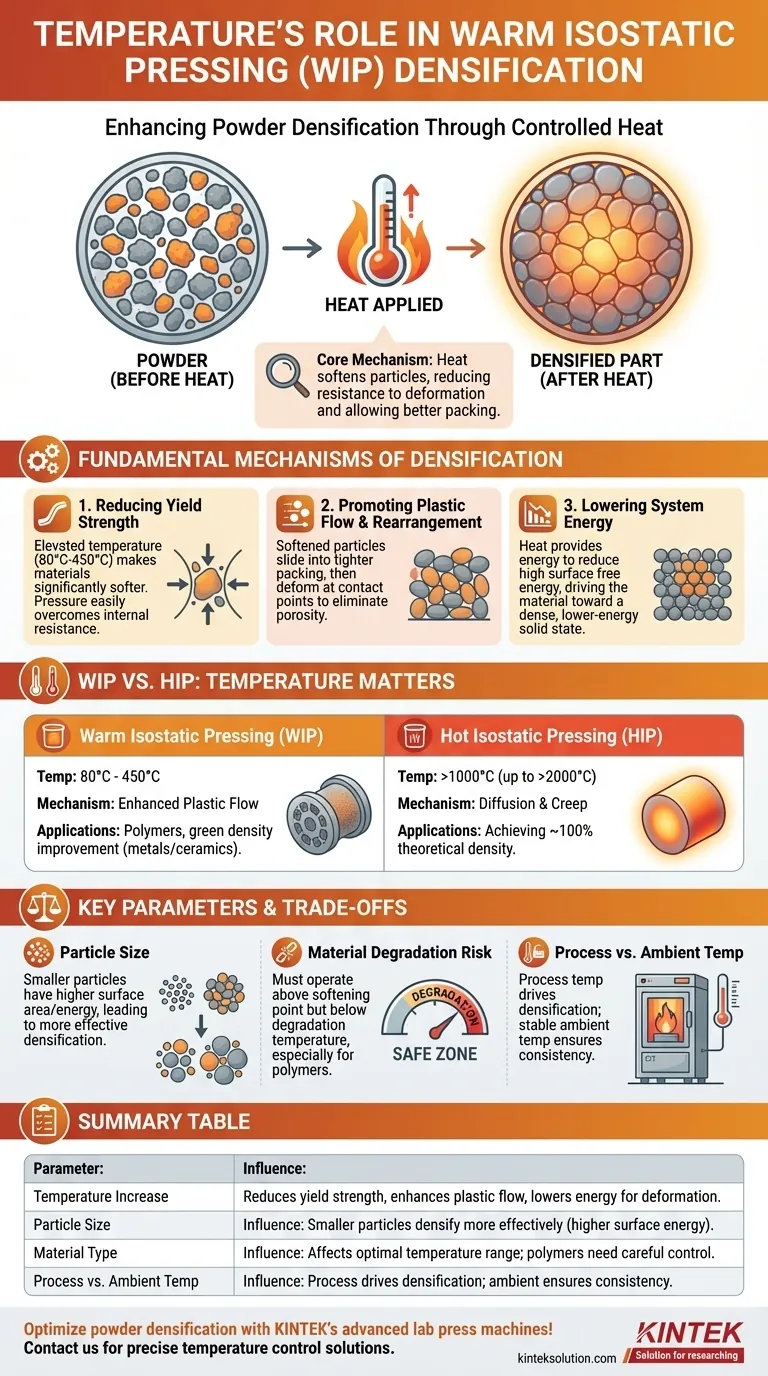

温度辅助致密化的基本机制

要真正优化WIP工艺,您必须了解温度在微观层面上如何影响材料行为。这不仅仅是让物体“变热”;它关乎激活特定的物理机制。

降低材料屈服强度

WIP中升高温度的主要好处是降低了粉末材料的屈服强度。屈服强度是导致材料发生塑性(永久)变形所需的应力。

即使在WIP相对温和的温度下(通常为80°C至450°C),大多数材料也会显著软化。这使得施加的压力更容易克服材料的内部阻力,将颗粒挤压到它们之间的空隙中。

促进塑性流动和颗粒重排

随着颗粒软化,它们可以更容易地相互滑动,形成更紧密的堆积排列。这是致密化的初始阶段。

一旦这种初始重排完成,降低的屈服强度允许颗粒间的接触点变形和扁平化。这种塑性流动对于消除剩余孔隙并形成致密、整体的结构至关重要。

降低系统能量

从热力学角度来看,大量单个粉末颗粒的总表面自由能非常高。这是一种能量不利的状态。

通过施加热量,您为系统提供了降低其总表面积所需的能量。系统通过消除颗粒之间的表面并用新的、低能量的固-固界面取而代之来完成此操作,从而推动材料达到完全致密的状态。

区分温压和热压

一个常见的混淆点是温等静压(WIP)和热等静压(HIP)之间的区别。尽管它们听起来相似,但它们在不同的原理和截然不同的规模下运行。

温等静压(WIP)

WIP在较低温度下运行,通常在80°C至450°C之间。主要的致密化机制是增强的塑性流动。它用于在不能承受极端高温的材料(如聚合物)中实现高密度,或作为在最终烧结之前提高金属或陶瓷部件“生坯”密度的方法。

热等静压(HIP)

HIP在更高的温度下运行,通常超过1,000°C,有时甚至达到2,000°C以上。在这些极端条件下,致密化主要由扩散和蠕变等机制主导,而不仅仅是塑性流动。这使得HIP能够达到材料理论最大密度的近100%。

了解权衡和关键参数

简单地提高温度并非总是最佳解决方案。有效的过程控制需要对相关变量和风险有细致入微的理解。

颗粒尺寸的影响

当处理较小的粉末颗粒时,温度的影响更为显著。这是因为给定质量的较小颗粒具有更高的总表面积,因此具有更高的表面能,从而为致密化提供了更强的热力学驱动力。

材料降解的风险

对于许多材料,尤其是聚合物,存在精确的加工窗口。温度必须足够高以降低屈服强度,但必须安全地保持在材料的降解温度以下。超过此限制可能会损害最终部件的结构完整性。

工艺温度与环境温度

区分工艺温度(施加到粉末上的热量)和环境温度(机器周围的环境)至关重要。虽然工艺温度推动致密化,但稳定的环境温度(例如10-35°C)对于整个操作的一致性、可靠性和可重复性至关重要。

如何将其应用于您的流程

您的最佳温度设置完全取决于您的材料和最终目标。使用这些原则作为过程开发和故障排除的指南。

- 如果您的主要重点是最大限度地提高金属或陶瓷的密度: 仔细将温度提高到特定合金或化合物的上限,以最大限度地促进塑性流动,而不会引起不必要的相变。

- 如果您正在使用聚合物或带有粘合剂的部件: 温度控制至关重要。您的目标是在材料的玻璃化转变温度(用于可塑性)之上运行,但远低于其降解温度。

- 如果您正在努力解决密度不一致的问题: 首先,验证您的过程加热系统的稳定性和准确性。然后,评估环境工厂温度的稳定性,因为显著的波动会影响过程的可重复性。

最终,掌握WIP中的温度控制是将松散粉末转化为高性能、完全致密部件的关键。

总结表:

| 参数 | 对致密化的影响 |

|---|---|

| 温度升高 | 降低屈服强度,增强塑性流动,并降低变形所需能量 |

| 颗粒尺寸 | 较小的颗粒由于具有较高的表面能而致密化更有效 |

| 材料类型 | 影响最佳温度范围;聚合物需要仔细控制以避免降解 |

| 工艺温度与环境温度 | 工艺温度驱动致密化;环境温度确保一致性和可重复性 |

利用 KINTEK 先进的实验室压机优化您的粉末致密化! 无论您是处理金属、陶瓷还是聚合物,我们的自动实验室压机、等静压机和加热实验室压机都能提供精确的温度控制,以获得卓越的结果。立即联系我们,讨论我们的解决方案如何提高您实验室的效率并实现根据您的需求定制的高密度组件。

图解指南