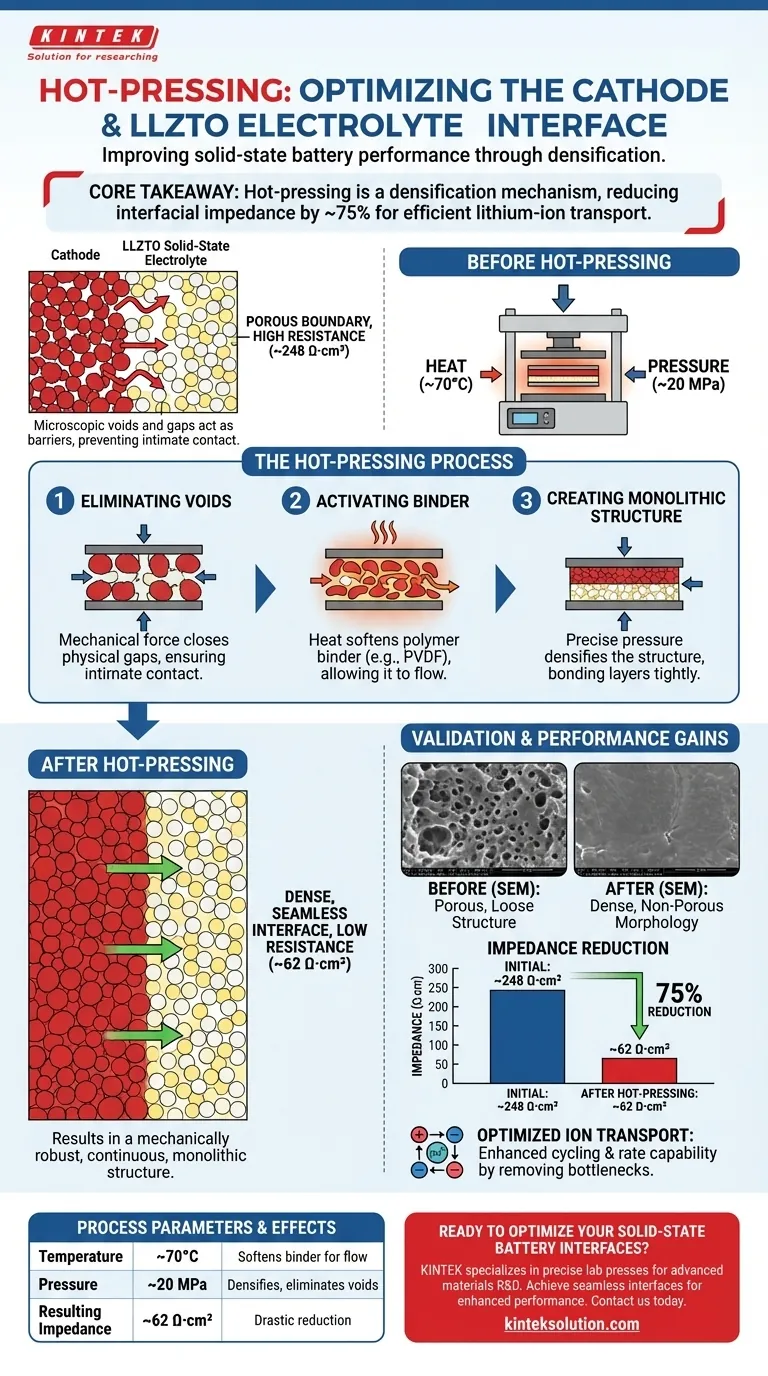

热压工艺通过同时施加热量和机械压力来改善界面接触,从而消除阴极和固态电解质之间的物理空隙。通过软化聚合物粘合剂并强制材料流动,它将疏松、多孔的边界转变为致密、无缝的固-固界面,从而大大降低了电阻。

核心要点:固态电池的有效性取决于最小化层与层之间的连接处的电阻。热压不仅仅是一个粘合步骤;它是一个致密化机制,可将界面阻抗降低约75%(从约248 Ω·cm²降低到约62 Ω·cm²),从而实现有效的锂离子传输。

界面工程的力学原理

要理解该工艺为何如此重要,必须先了解处理前材料的物理状态。

消除微观空隙

初始制造步骤,例如溶剂蒸发,通常会在电解质膜内留下大的孔隙和间隙。

这些物理空隙会阻碍离子流动。热压施加机械力来物理地闭合这些间隙,确保阴极和电解质紧密接触,而不是仅仅在高点接触。

活化聚合物粘合剂

热量是结构重排的催化剂。通过将温度升高—通常在70°C左右—该工艺会软化复合材料中的聚合物粘合剂(如PVDF)。

一旦软化,粘合剂就会更自由地流动。这种诱导的流动使聚合物能够填充LLZTO陶瓷填料之间的空隙,形成一个内聚的内部结构。

创建整体结构

压力是致密化的作用者。施加精确的压力,通常约为20 MPa,迫使软化的材料固结。

这会将最初疏松、多孔的涂层结构转变为一个致密、连续的整体。结果是形成一个机械坚固的“整体”结构,其中各层紧密粘合,而不是分开的组件压在一起。

可量化的性能提升

热压引起的结构变化直接转化为可衡量的电池性能指标。

阻抗大幅降低

成功的首要指标是界面阻抗的降低。

参考资料表明,该工艺可以将阻抗从约248 Ω·cm²降低到约62 Ω·cm²。这种降低对于最小化电池运行期间的能量损失至关重要。

优化离子传输

无缝的界面有利于锂离子的顺畅传输。

通过消除物理瓶颈(空隙),电池实现了增强的循环性能和倍率性能。离子可以在界面处移动,而不会受到接触不良点引起的电阻。

验证转变

工程师通过直接的视觉证据来验证热压工艺的成功。

扫描电子显微镜(SEM)

验证的标准是通过SEM观察截面微观结构。

比较清楚地显示了处理前疏松多孔的结构转变为处理后致密、无孔的形态。这提供了空隙已被消除且颗粒接触得到优化的视觉证据。

关键考虑因素和限制

尽管非常有效,但热压工艺依赖于特定的加工窗口才能正常工作。

精确性的必要性

参考资料强调了应用“精确”的压力和温度。

该工艺并非粗暴的工具;温度必须足以软化所用特定粘合剂(例如PVDF)而不会降解其他组件。同样,压力必须足够高(例如20 MPa)以致密化材料,但要加以控制以保持结构完整性。

材料依赖性

所述机制依赖于存在可流动成分,例如聚合物粘合剂。

在LLZTO/PVDF复合材料的背景下,该工艺之所以有效,是因为粘合剂可以被诱导流动并粘合陶瓷填料。没有可塑性粘合剂的纯陶瓷界面需要显著不同的加工参数。

为您的目标做出正确选择

热压工艺是高性能固态电池的基础步骤。

- 如果您的主要重点是最大化功率输出:优先考虑此工艺以降低界面阻抗(至约62 Ω·cm²),这直接提高了电池的倍率性能。

- 如果您的主要重点是机械耐久性:使用此工艺致密复合材料结构,将疏松的层转变为统一、机械强度高的整体。

总结:通过消除空隙并将阴极与电解质熔合,热压将潜在的疏松故障点转变为高效、导电的锂离子通道。

总结表:

| 工艺参数 | 典型值 | 主要作用 |

|---|---|---|

| 温度 | ~70°C | 软化聚合物粘合剂(例如PVDF)以便流动 |

| 压力 | ~20 MPa | 致密材料,消除空隙 |

| 所得阻抗 | ~62 Ω·cm² | 与初始的~248 Ω·cm²相比大幅降低 |

准备好优化您的固态电池界面了吗?

热压工艺对于将疏松、高电阻的层转变为具有极低阻抗的致密整体结构至关重要。实现此致密化所需的精确温度和压力控制是您的电池性能和耐用性的关键。

KINTEK专注于实验室压机,包括自动和加热实验室压机,旨在提供先进材料研发所需的精确控制。我们的设备帮助像您一样的研究人员创建无缝的固-固界面,以增强离子传输和功率输出。

立即联系我们,讨论我们的实验室压机解决方案如何帮助您实现卓越的界面接触,并加速您的固态电池开发。

图解指南

相关产品

- 带加热板的实验室用自动高温加热液压机

- 带集成热板的手动加热式液压实验室压力机 液压压力机

- 24T 30T 60T 实验室用加热板液压机

- 带热板的实验室分体式手动加热液压机

- 用于实验室的带热板的自动加热液压机