湿袋冷等静压(CIP)工艺 工作原理是将一个装满粉末、密封的柔性模具完全浸没在一个装满液体的压力容器中。然后,外部泵对液体进行加压,将压力均匀地传递到模具的所有表面。这种均匀、全方位的压制将松散的粉末压制成一个坚固、高密度的部件,即所谓的 "绿色 "压制件。

湿袋 CIP 的核心原理是使用直接液体浸泡来施加完全均匀的压力。因此,与其他方法相比,湿袋 CIP 工艺的速度更慢、更谨慎,但在制造大型、复杂或具有优异密度和结构完整性的原型零件方面,它却是无与伦比的。

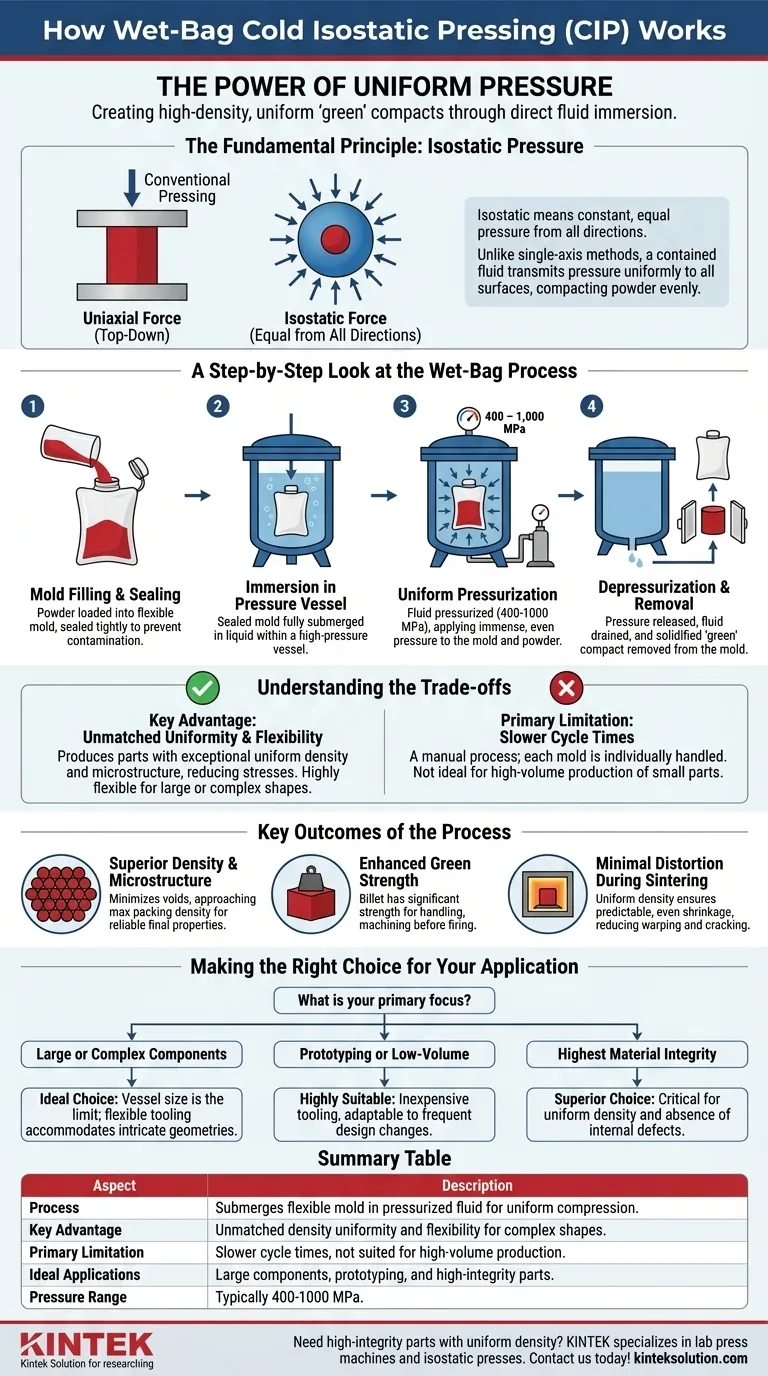

基本原理:等静压

What (等静压)含义

术语 等压 是指来自各个方向的压力恒定、相等的状态。

与沿单一轴线(自上而下)施加压力的传统压制不同,等静压利用液体介质(通常是水或油)来传递压力。由于所含液体对其接触的所有表面施加的压力相同,因此充满粉末的模具会从各个角度受到均匀的挤压。

目标:从松散粉末到固体钢坯

CIP 的主要目标是将松散的粉末转化为均匀的固体,通常称为 坯料 或 绿色部分 .

这种压实的部件具有足够的 "绿色强度",可以进行处理、加工或进入下一个制造步骤,通常是烧结(在熔炉中焙烧),以制造出最终的全致密部件。

逐步了解湿袋工艺

湿袋 "这个名字的由来是因为模具(柔性模具或袋子)直接浸泡在压力液中而变湿。

步骤 1:模具填充和密封

首先,将粉末状材料小心地装入柔性模具中,该模具通常由橡胶或聚氨酯等弹性体制成。该模具确定部件的最终形状。然后将模具密封,以防止压力液污染粉末。

步骤 2:浸入压力容器

将密封填充好的模具放入高压容器中。然后向容器中注入工作液,使模具完全浸没。

步骤 3:均匀加压

外部高压泵可提高容器内流体的压力,通常可达到 400 至 1,000 兆帕。这种巨大的压力均匀地施加在柔性模具的整个外表面。模具将压力直接传递给内部的粉末,对其进行压缩,消除空隙和气穴。

步骤 4:减压和脱模

达到所需的密度后,释放压力,排出工作液。然后从容器中取出装有新凝固部件的模具。解封后,压实的绿色部件被提取出来,准备进行后续加工。

了解湿袋 CIP 的利弊得失

任何生产工艺都不可能一成不变。要确定湿袋 CIP 是否适合您的应用,了解其利弊得失至关重要。

关键优势:无与伦比的均匀性和灵活性

由于压力是从四面八方施加的,因此生产出的零件具有特别均匀的密度和微观结构 密度和微观结构非常均匀 .这大大降低了烧制过程中的内应力和翘曲或开裂的风险。该工艺还具有高度灵活性,能够生产出其他方法难以或无法生产的超大型或形状复杂的部件。

主要限制:周期较慢

湿袋工艺本身就是人工操作。每个模具都必须单独填充、密封、装入容器、卸载和打开。与干袋 CIP 或单轴压制等自动化工艺相比,这种工艺的周期要长得多。因此,这种工艺并不适合大批量生产简单的小零件。

工艺的主要成果

湿袋 CIP 的独特性质为最终产品带来了明显的优势。

优异的密度和微观结构

与单轴压制相比,CIP 能更有效地消除空隙,生产出接近粉末最大堆积密度的绿色零件。这种均匀性对于最终烧结材料获得可预测的可靠性能至关重要。

增强生坯强度

压实后的坯料在烧制前就已成为具有高强度的实心坯料。这使其在处理、运输,甚至进行轻微加工时都不会破裂或碎裂。

烧结过程中变形最小

由于整个零件的密度是均匀的,因此在最后的烧结阶段,它的收缩是可预测的、均匀的。这就最大限度地减少了压实不均匀部件常见的变形、翘曲和开裂。

为您的应用做出正确的选择

使用以下指南来确定湿袋 CIP 是否符合您的项目目标。

- 如果您的主要重点是生产大型或复杂的部件: 湿袋 CIP 是理想的选择,因为容器尺寸是主要限制因素,而灵活的工具可以适应复杂的几何形状。

- 如果您的主要重点是原型设计或小批量生产: 这种方法非常适合,因为模具的成本相对较低,而且工艺可以适应频繁的设计变更。

- 如果您的首要关注点是实现尽可能高的材料完整性: 湿袋 CIP 是关键应用领域的上佳选择,在这些应用领域中,均匀的密度和无内部缺陷是不二之选。

通过了解其原理和权衡,您可以利用湿袋 CIP 生产出其他压实方法无法生产的高完整性组件。

汇总表:

| 方面 | 描述 |

|---|---|

| 工艺流程 | 将柔性模具浸没在加压流体中,实现均匀压缩 |

| 主要优势 | 无与伦比的密度均匀性和灵活性,适用于复杂形状 |

| 主要限制 | 周期较慢,不适合大批量生产 |

| 理想应用 | 大型部件、原型和高集成度部件 |

| 压力范围 | 通常为 400-1000 兆帕 |

需要密度均匀的高完整性零件? KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,专为实验室需求量身定制。我们的解决方案可确保大型、复杂或原型部件的卓越压实效果。 今天就联系我们 讨论我们的专业技术如何改进您的生产流程!

图解指南