在湿袋冷等静压(CIP)中,一个装有粉末的柔性模具被密封,然后完全浸入充满流体的压力容器中。外部泵对流体加压,流体随后对模具外部施加均匀的全方位压力。这种等静压将粉末压实成一个具有一致性能的固体致密部件。

“湿袋”方法的决定性特征是工具(模具)独立于压力容器。它在外部准备和密封,然后直接浸入加压流体中,这使其成为处理复杂形状的高度通用工艺。

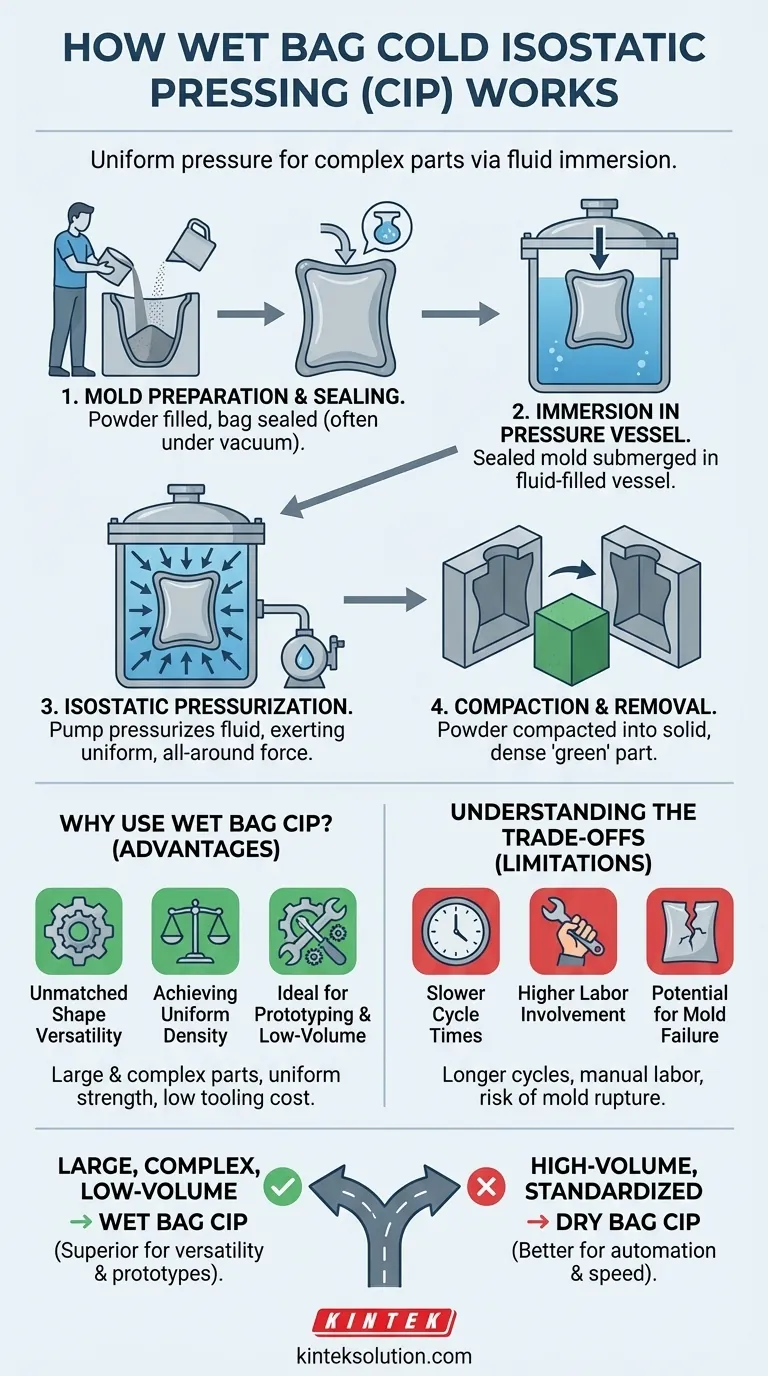

湿袋工艺的机制

理解湿袋方法最好通过将其分解为不同的操作步骤。每个步骤都有助于最终部件的均匀密度和强度。

步骤1:模具准备和密封

该过程始于压力容器外部。粉末材料(如陶瓷、金属或聚合物)被小心地填充到柔性弹性模具中。

然后将此模具密封。通常,这是在真空下完成的,以去除粉末颗粒之间夹带的任何空气,否则这些空气可能会在最终产品中产生空隙。

步骤2:浸入压力容器

密封的模具组件随后被装入压力容器并浸没在工作流体中。

这种流体通常是混合了缓蚀剂的水或专用油。模具与这种流体的直接接触正是“湿袋”方法得名的原因。

步骤3:等静压

一旦容器关闭,外部高压泵用于对流体加压。

由于液体在所有方向上均匀传递压力,密封模具在其整个外表面上会经历完美的均匀压缩力。这是“等静压”的核心原理。

步骤4:压实和取出

巨大、均匀的压力使柔性模具向内塌陷,将粉末颗粒压实在一起,并显著增加材料的密度。

在保持压力预定时间后,容器减压。模具从流体中取出,压实后的固体部件——通常称为“生坯”——被取出。

为何使用湿袋方法?

选择湿袋工艺是针对其独特优势 outweigh 其与其它方法相比循环时间较慢的特定应用。

无与伦比的形状多功能性

由于模具是独立单元,不内置于压机中,此方法可以生产非常大且几何形状复杂的零件。主要的尺寸限制是压力容器本身的内部尺寸。

实现均匀密度

从各个侧面同时施加压力,消除了传统单轴(单方向)压制中常见的密度梯度。这使得部件具有高度均匀的强度和在后续烧结过程中可预测的收缩。

原型制作和小批量生产的理想选择

湿袋CIP的工装相对简单且便宜,通常只包括柔性模具。这使得该工艺非常适合研究、一次性零件开发和小批量生产,在这些情况下,复杂硬质工装的成本会过高。

了解权衡

没有一种制造工艺是适用于所有场景的完美选择。作为技术顾问的客观性要求承认湿袋CIP的局限性。

较慢的循环时间

填充、密封、装载、卸载和打开模具的手动步骤使得总循环时间比干袋CIP等自动化替代方案要长得多。这使其不适用于大批量生产。

较高的人工参与

湿袋工艺是劳动密集型的。每个压制周期都需要操作员管理工装,这与高吞吐量系统的高度自动化性质形成对比。

模具失效的可能性

模具本身是一个关键部件,它反复承受高压。模具的泄漏或破裂可能导致粉末被加压流体污染,从而损坏部件。

为您的目标做出正确选择

湿袋及其替代品——干袋等静压之间的选择完全取决于您的生产目标。

- 如果您的主要重点是生产大型、复杂零件或原型:湿袋CIP是更好的选择,因为它具有无与伦比的形状多功能性和较低的初始工装成本。

- 如果您的主要重点是标准化形状的大批量自动化生产:干袋CIP效率更高,因为其循环时间显著加快,且劳动力需求减少。

最终,湿袋技术使工程师和制造商能够创建具有复杂几何形状的高度均匀组件,而这些组件是其他压制方法难以或不可能实现的。

总结表:

| 方面 | 详情 |

|---|---|

| 工艺 | 装有粉末的柔性模具浸入流体中并均匀加压。 |

| 主要步骤 | 模具准备、浸入、加压、压实和取出。 |

| 优点 | 适用于复杂形状,密度均匀,工装成本低,适合原型制作。 |

| 局限性 | 循环时间较慢,劳动力成本较高,存在模具失效风险。 |

| 最适合 | 大型或复杂零件、小批量生产和研究应用。 |

准备好使用精确多功能的压制解决方案提升您实验室的能力了吗?KINTEK专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足实验室的独特需求。我们的设备可确保复杂形状的均匀压实和高密度结果,从而提高您在原型制作和生产中的效率。立即联系我们,讨论我们的解决方案如何使您的项目受益并简化您的流程!

图解指南

相关产品

- 电动分体式实验室冷等静压 CIP 设备

- 全自动实验室冷等静压 CIP 设备

- 手动冷等静压 CIP 制粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 全自动实验室液压机 实验室压粒机