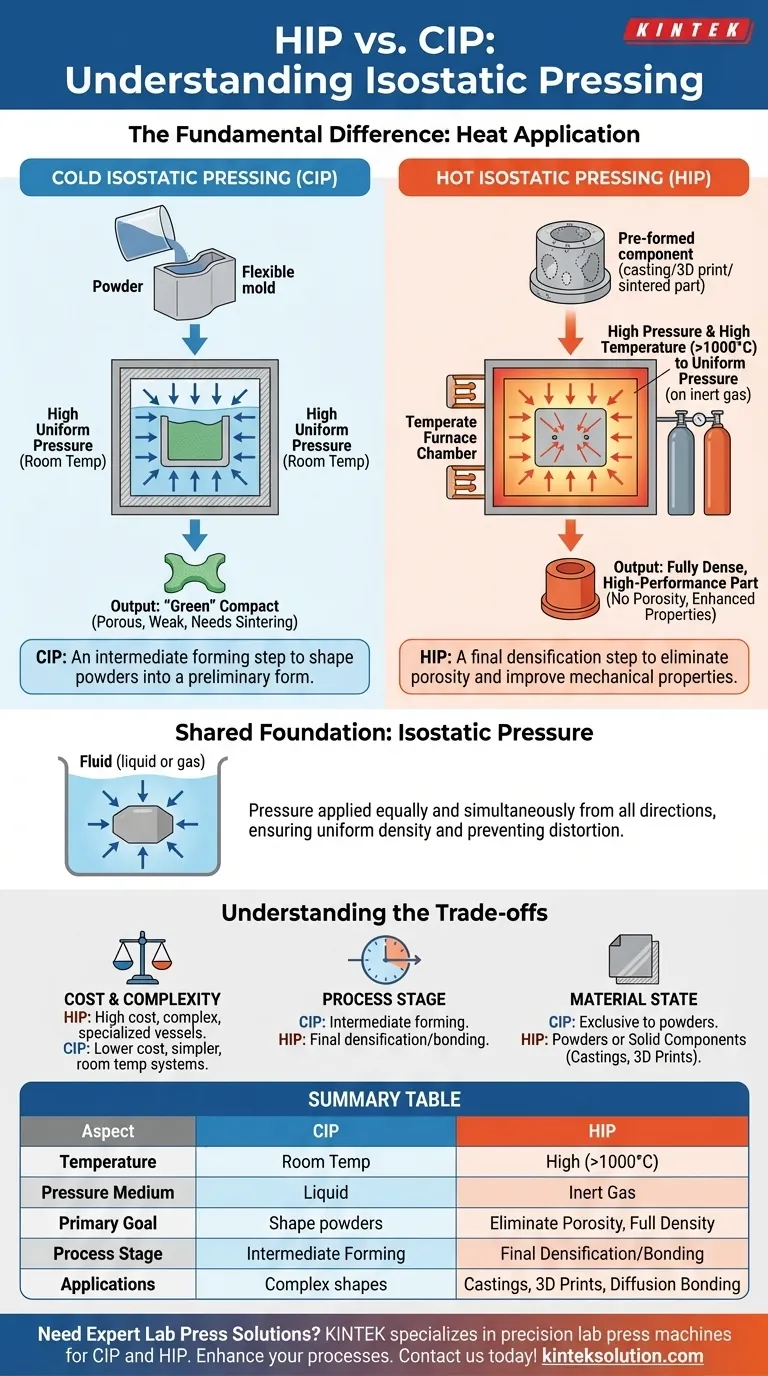

热等静压(HIP)和冷等静压(CIP)的根本区别在于热量的应用。CIP仅在室温下使用高而均匀的压力将粉末压实成初步形状,而HIP则同时施加高压和高温以实现完全致密化并增强组件的最终性能。

虽然这两种工艺都使用均匀压力来塑造材料,但它们服务的目的完全不同。CIP是一种用于从粉末制造脆弱“生坯”件的成型步骤,而HIP是一种用于消除内部孔隙并制造完全致密、高性能最终产品的精加工步骤。

压力的作用:共同的基础

HIP和CIP都依赖于等静压原理。这意味着压力从各个方向均匀且同时施加。

等静压的工作原理

想象一个物体沉入深海中;水压从各个角度均匀作用于它。等静压复制了这种效果,但使用受控流体——CIP使用液体,HIP使用惰性气体(如氩气)——在不发生变形的情况下压实零件。

目标:均匀密度

这种均匀的压力确保材料均匀压实,防止了单向压制方法中常见的翘曲、开裂和密度变化。结果是部件在其整个结构中具有高度一致的性能。

冷等静压(CIP):塑造“生坯”件

CIP本质上是一种在环境或室温下进行的粉末固结工艺。它是较大制造工作流程中的一个中间步骤。

室温下的工艺

在CIP中,粉末被放入一个柔性的、防水的模具或袋子中,通常由聚氨酯或橡胶等弹性体制成。然后将这个密封模具浸入高压液体腔中,将粉末压实成一个与模具形状相同的固体块。

输出:“生坯”压块

产生的零件称为“生坯”压块。它具有足够的结构完整性以便处理,但仍然多孔且机械强度弱。它需要后续的高温工艺,如烧结或HIP,才能达到其最终的强度和密度。

CIP的主要应用

CIP非常适合从陶瓷或金属粉末制造复杂形状。它在生坯状态下产生均匀密度的能力使其成为制备最终烧结部件的首选方法。

热等静压(HIP):实现最终密度和性能

HIP是一种用于改善材料机械性能的热处理工艺。它通常是关键部件的最终制造步骤。

热和压力的结合

通过同时施加极端压力和高温(通常超过1,000°C),HIP可以闭合材料内部的空隙。热量降低了材料的屈服强度,使得高压导致塑性变形和蠕变,有效地挤压微观孔隙闭合。

目标:消除孔隙

HIP在消除铸件、3D打印金属零件和烧结部件中的孔隙方面无与伦比。这个过程修复了内部缺陷,从而形成完全致密的材料,显著提高了疲劳寿命、延展性和断裂韧性。

超越密度:扩散结合

HIP中的高温和高压还有助于固态扩散结合。这允许将两种或更多种异种材料在原子级别结合在一起,而无需熔化它们,从而形成像母材本身一样坚固的结合。

了解权衡

在CIP和HIP之间进行选择需要了解它们在制造生命周期中独特的角色、成本和能力。

成本和复杂性

HIP比CIP是更昂贵、更复杂的工艺。能够容纳高温气体的专用压力容器是一项重大的资本投资。CIP系统在室温下使用液体运行,相对更简单、成本更低。

工艺阶段

这是最重要的区别。CIP是用于创建形状的中间成型工艺。HIP是用于完善已成型零件(例如,通过铸造、3D打印或CIP和烧结)的最终或接近最终的致密化工艺。

材料状态和应用

CIP仅作用于粉末。相比之下,HIP可以应用于粉末(封装HIP),但更常用于改善已接近最终形状但包含内部缺陷的固体组件。

为您的目标选择正确的工艺

您的选择取决于您是从头开始制造零件还是完善现有零件。

- 如果您的主要重点是从粉末创建均匀的预烧结形状:使用CIP形成具有一致密度的高质量“生坯”压块。

- 如果您的主要重点是在最终零件中实现最大密度并消除内部缺陷:使用HIP修复铸件、3D打印件或烧结组件中的孔隙,显著提高机械性能。

- 如果您的主要重点是无需熔化即可结合不同材料:使用HIP实现复杂多材料组件的强大固态扩散结合。

最终,这些工艺不是竞争对手,而是在不同阶段用于实现卓越最终产品的互补工具。

总结表:

| 方面 | 冷等静压(CIP) | 热等静压(HIP) |

|---|---|---|

| 温度 | 室温 | 高温(例如,>1,000°C) |

| 压力介质 | 液体 | 惰性气体(例如,氩气) |

| 主要目标 | 将粉末塑造成“生坯”压块 | 消除孔隙,实现完全致密化 |

| 工艺阶段 | 中间成型 | 最终致密化或结合 |

| 应用 | 粉末的复杂形状 | 铸件、3D打印件、扩散结合 |

需要专业的实验室压机解决方案? KINTEK专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您实验室的独特需求。无论您是使用CIP成型粉末还是使用HIP实现完全致密化,我们的设备都能确保精度、效率和可靠性。立即联系我们,讨论我们如何改进您的工艺并提供卓越成果——立即联系!

图解指南

相关产品

- 电动分体式实验室冷等静压 CIP 设备

- 全自动实验室冷等静压 CIP 设备

- 手动冷等静压 CIP 制粒机

- 用于等静压成型的实验室等静压模具

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机