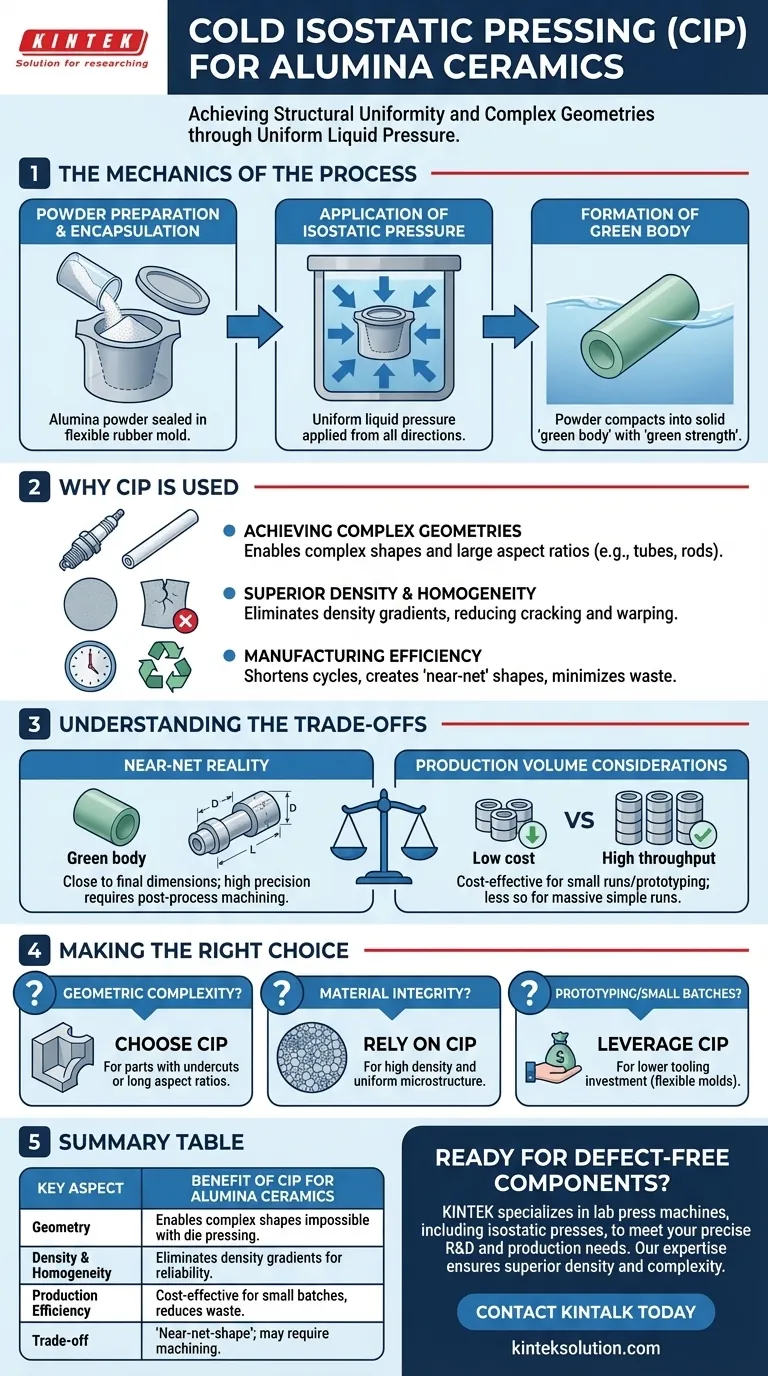

冷等静压(CIP)是一种制造技术,通过对粉末材料施加均匀的液体压力,将氧化铝陶瓷加工成复杂、高密度的部件。

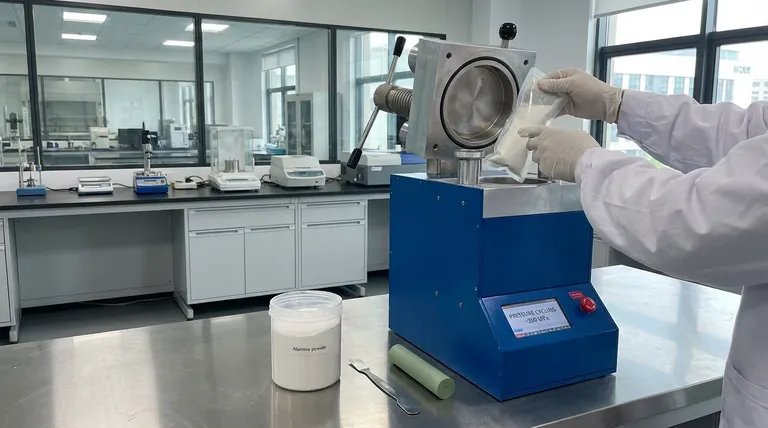

在此过程中,氧化铝粉末——通常是简单的研磨或喷雾干燥的拜耳氧化铝——被密封在柔性模具中,例如橡胶袋。模具浸入液体介质中,从各个方向施加高而各向同性的压力,将粉末压实成待烧结的固体“生坯”。这种方法是生产精密零件(如火花塞绝缘体)的标准方法,而这些零件无法通过单轴模压成型来实现。

核心见解 CIP不仅仅是一种成型工具;它是一种实现结构均匀性的方法。通过消除机械压制固有的摩擦和密度梯度,CIP生产的氧化铝部件具有卓越的内部一致性,从而在最终烧结产品中实现可预测的收缩和高机械可靠性。

工艺力学

粉末制备与封装

工艺始于原材料的制备,通常是拜耳氧化铝。这种粉末被封装在柔性成型模具(通常是橡胶或弹性体)中,该模具充当粉末与加压流体之间的屏障。

施加等静压

密封后,模具通过液体介质承受均匀的静水压力。与仅从一个或两个轴施加力的单轴压制不同,CIP从所有方向施加相等的力。

生坯的形成

这种全向压力将松散的粉末压实成称为“生坯”的连贯固体。这种预压实形式具有足够的“生坯强度”,可以处理和进一步加工而不会散架。

为什么CIP用于氧化铝陶瓷

实现复杂几何形状

标准模压仅限于简单的形状。CIP能够创建具有复杂几何形状和高长径比(大于2:1)的部件,例如长管或棒材。

卓越的密度和均匀性

CIP的主要技术优势在于消除了密度梯度。由于压力均匀施加,内部应力分布均匀,大大降低了后续烧制(烧结)过程中开裂或翘曲的风险。

制造效率

CIP可以通过消除某些步骤(如干燥或粘合剂烧除)来缩短整体加工周期。此外,能够创建“近净尺寸”形状可以最大限度地减少材料浪费,并减少所需的生产后加工量。

理解权衡

“近净尺寸”的现实

虽然CIP被描述为一种“近净尺寸”技术,但重要的是要认识到它生产的零件尺寸接近最终尺寸,但并非完全精确。高精度公差通常仍需要在形成生坯或烧结后进行加工。

产量考虑

CIP因其较低的模具成本(与刚性金属模具相比)而成为小批量生产的经济高效选择。然而,对于大量生产非常简单的形状,其他方法可能提供更高的吞吐量。

为您的目标做出正确选择

如果您正在评估是否将冷等静压集成到您的氧化铝生产线中,请考虑您的具体要求:

- 如果您的主要重点是几何复杂性:选择CIP来制造具有倒扣、长长径比或刚性模具无法释放的不规则形状的零件。

- 如果您的主要重点是材料完整性:依靠CIP生产需要高密度和均匀微观结构的部件,以防止在苛刻的应用中发生故障。

- 如果您的主要重点是原型制作或小批量生产:利用CIP最大限度地减少工具投资,因为柔性橡胶模具比高精度金属模具便宜得多。

最终,当零件的结构限制超过生产速度时,CIP是明确的选择,它为生产致密、无缺陷的氧化铝陶瓷提供了途径。

总结表:

| 关键方面 | CIP对氧化铝陶瓷的优势 |

|---|---|

| 几何形状 | 能够实现模压无法实现的复杂形状(例如,长管、倒扣)。 |

| 密度与均匀性 | 消除密度梯度,实现均匀收缩和高机械可靠性。 |

| 生产效率 | 原型制作/小批量生产成本效益高;减少加工和材料浪费。 |

| 权衡 | “近净尺寸”工艺;最终高精度公差可能需要加工。 |

准备好生产无缺陷、复杂的氧化铝部件了吗?

KINTEK专注于实验室压机,包括等静压机,以满足您精确的研发和生产需求。我们的专业知识确保您能够实现项目所需的卓越密度和几何复杂性。

立即联系KINTEK,讨论我们的解决方案如何提升您的陶瓷制造工艺。

图解指南