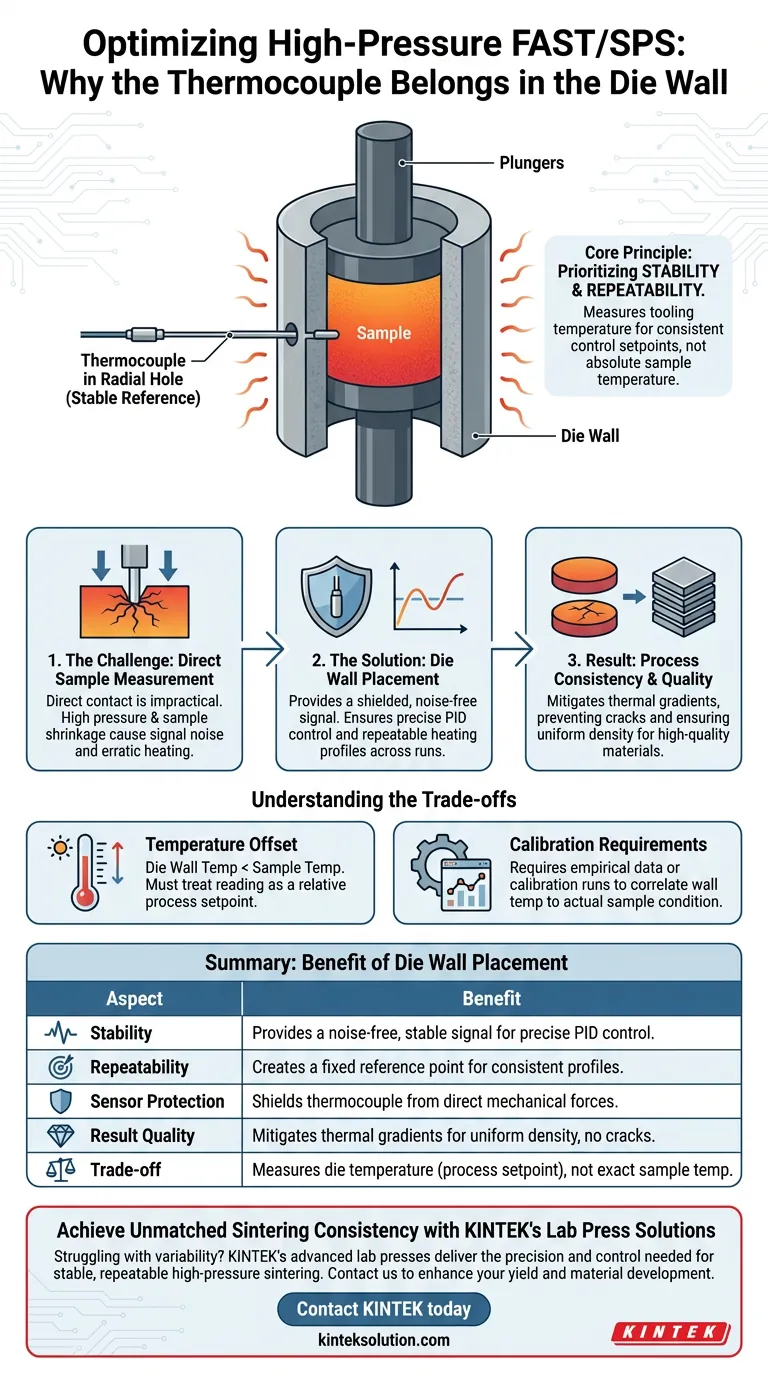

将热电偶放置在模具壁内的径向孔中是高压FAST/SPS工艺的首选方法,因为它在密封环境中提供了最高程度的稳定性和可重复性。虽然这种放置方式测量的是工具的温度而不是样品本身的温度,但它建立了一个可靠的控制设定点,这对于一致的加热曲线至关重要。

在高压烧结中,绝对温度精度通常次于工艺可重复性。通过将传感器嵌入模具壁,您可以创建一个稳定的参考点,确保多次生产运行都能获得均匀的密度和无裂纹的样品。

高压环境的挑战

在工艺腔室中生存

场辅助烧结技术(FAST)和火花等离子体烧结(SPS)发生在密封的高压环境中。

在极端机械载荷下尝试将传感器直接放置在样品上通常是不切实际或具有破坏性的。

模具壁上的径向孔为热电偶提供了一个安全、屏蔽的位置,保护它免受施加在粉末压坯上的直接机械力的影响。

稳定控制回路的需求

要自动化烧结周期,电源需要稳定、无噪声的信号。

与收缩的样品直接接触可能导致接触电阻波动或传感器移动,从而导致加热不稳定。

模具壁是一个静态组件,可提供平滑、连续的信号,使PID控制器能够精确调节温度。

优先考虑工艺一致性

可重复性优于绝对精度

工业和研究烧结的主要目标是两次获得相同的结果。

本文强调,这种方法确保了从一个实验到下一个实验的加热曲线的一致性。

如果热电偶位置即使稍微接触样品而发生变化,读数也会改变;模具中的固定孔完全消除了这个变量。

实现均匀密度

一致的热反馈对于致密化过程至关重要。

加热速率的波动可能导致热梯度,从而引起内部应力。

通过将控制变量锁定在稳定的模具壁温度,可以降低生产具有不均匀密度或结构裂纹的样品的风险。

理解权衡

温度偏移

认识到这种方法测量的是模具而不是样品至关重要。

几乎总是有热梯度;内部的样品通常比模具壁的读数热。

您必须将热电偶读数视为“工艺设定点”,而不是材料状态的精确测量。

校准要求

由于上述偏移,读数是相对的。

您不能假设1000°C的模具壁温度意味着样品正好是1000°C。

操作员通常必须进行校准运行或依赖经验数据来理解壁温与实际样品状况之间的相关性。

为您的目标做出正确的选择

理想情况下,热电偶的放置应与您的具体加工目标保持一致。

- 如果您的主要重点是生产一致性:依靠径向模具孔,确保每次运行都遵循完全相同的加热曲线,从而最大限度地降低废品率。

- 如果您的主要重点是材料研究:在报告相变温度时,请记住考虑模具和样品之间的热梯度。

通过优先考虑模具壁测量的稳定性,您可以建立生产高质量、无缺陷材料所需的稳健基线。

总结表:

| 方面 | 模具壁放置的优点 |

|---|---|

| 稳定性 | 为精确的PID控制提供无噪声、稳定的信号。 |

| 可重复性 | 创建固定参考点,确保运行过程中加热曲线的一致性。 |

| 传感器保护 | 保护热电偶免受样品上直接机械力的影响。 |

| 结果质量 | 减轻热梯度,防止裂纹并确保密度均匀。 |

| 权衡 | 测量模具温度(工艺设定点),而不是确切的样品温度。 |

使用KINTEK的实验室压机解决方案实现无与伦比的烧结一致性

在FAST/SPS研究或生产中,您是否正在与工艺变异性或样品缺陷作斗争?正确的设备是建立稳定且可重复的热曲线的基础。KINTEK专注于先进的实验室压机,包括自动实验室压机和加热实验室压机,旨在提供您的烧结工艺所需的精度和控制。

我们坚固的工具和精确的温度控制系统可帮助您复制理想条件,从而批量生产高质量、无缺陷的材料。让我们帮助您提高产量并加速您的材料开发。

立即联系KINTEK,讨论您的具体实验室压机需求,并了解我们的解决方案如何为您的烧结工艺带来稳定性和可重复性。

图解指南