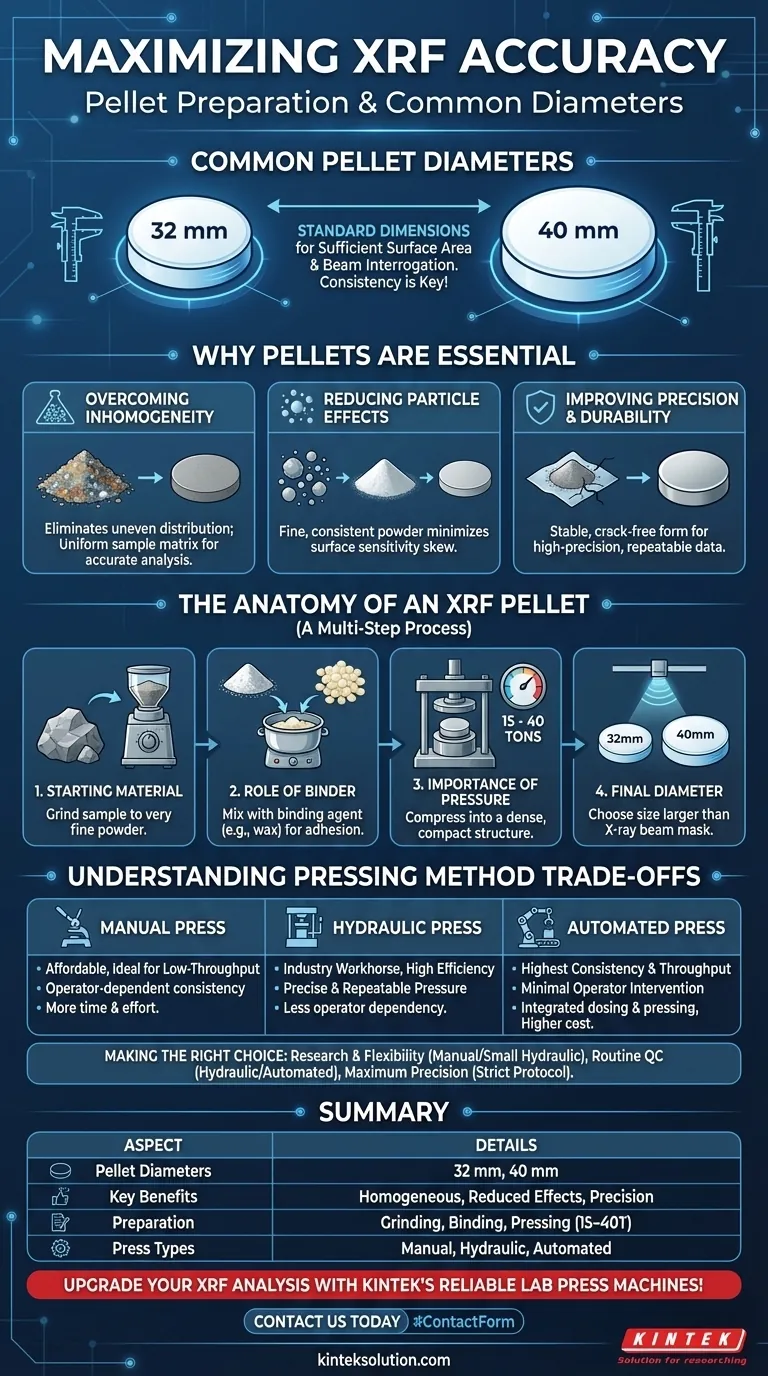

对于X射线荧光(XRF)分析,最常见的压制样品直径是32 毫米和40 毫米。这些尺寸是行业标准,因为它们提供了足够大且均匀的表面积,以确保仪器的X射线束能够完全探测样品,这对生成准确且可重复的数据至关重要。

虽然了解标准直径是一个起点,但获得可靠的XRF结果更多地取决于整个样品制备过程的一致性,而不是特定尺寸。最终目标是将潜在不均匀的原材料转变成一个完美的均匀圆片以供分析。

为什么压片对XRF的准确性至关重要

将样品制备成压片是一种基础技术,旨在消除常见的分析误差源。它不仅仅是一种方便处理样品的方式;它是一种控制方法。

克服样品不均匀性

原始粉末样品中元素的分布可能不均匀。在高压下压缩粉末会将颗粒压实成致密的固体形态,为X射线束分析创建一个更加均匀的样品基体。

减少粒径效应

XRF是一种表面敏感技术。如果样品包含大颗粒和小颗粒的混合物,X射线与它们的相互作用可能不同,从而使结果产生偏差。在压制之前将样品研磨成细小、均匀的粉末可以最大限度地减少这种影响,确保分析能够代表主体材料。

提高精度和耐用性

松散的粉末可能会沉降或移动,并且它们需要一个可能干扰分析的薄膜来支撑。坚固耐用的压片是稳定的,易于处理,并且可以存档并在以后以高精度重新分析。

XRF压片的结构

制作高质量的压片是一个多步骤的过程,每个阶段都在最终的分析质量中起着关键作用。

起始材料

该过程始于将原材料(如岩石、矿石或水泥)研磨或磨碎成非常细的粉末。实现合适且一致的细度是获得可靠测量的第一步。

粘合剂的作用

然后将这种细粉与粘合剂彻底混合。粘合剂,通常是一种蜡基粉末,有助于样品颗粒在压缩过程中相互粘附,从而形成耐用、无裂纹的压片。

压力的重要性

混合物被放入压片模具中,并使用压力机压缩,通常压力在15到40吨之间。这种高压形成了理想的XRF分析所需的致密结构。

最终直径:32毫米与40毫米

在32毫米和40毫米之间的选择仅仅是为了确保样品表面大于仪器的X射线束遮罩。这可以防止光束击中压片的边缘或样品座,否则会引入显著的分析误差。对于大多数标准的XRF光谱仪而言,这两种尺寸都能有效地实现这一目标。

理解权衡:压制方法

用于制作压片的设备直接影响工作流程效率和结果的最终一致性。

手动压力机

这是最经济的选择,非常适合学术实验室或低通量环境。然而,施加的压力取决于操作员,这可能在不同压片之间引入变异性,并且需要更多的时间和精力才能达到一致性。

液压机

液压机是行业的中流砥柱,具有出色的效率和高吞吐量。它们允许精确和可重复地施加压力,从而获得高度一致的压片,且比手动压力机更少依赖操作员。

自动压力机

对于高通量工业质量控制,自动压力机以最少的人工干预提供最高水平的一致性。它们将压片的称量、压制和标记集成到单个工作流程中,以更高的初始成本最大限度地提高可重复性和样品吞吐量。

为您的目标做出正确选择

您对设备和流程的选择取决于您的具体分析需求,从样品量到所需精度。

- 如果您的主要重点是研究各种样品: 手动或小型液压机为非常规工作量提供了必要的灵活性和成本效益。

- 如果您的主要重点是常规工业质量控制: 液压机或自动压力机对于实现可靠的过程监控所需的高吞吐量和卓越的一致性至关重要。

- 如果您的主要重点是实现最大精度: 您的首要任务应是严格控制研磨时间、粘合剂比例和施加压力的方案,无论您使用哪种类型的压力机。

最终,一致的样品制备是值得信赖的XRF数据的基础。

摘要表:

| 方面 | 详情 |

|---|---|

| 常见压片直径 | 32 毫米,40 毫米 |

| 主要优点 | 样品均匀,颗粒效应减少,精度提高 |

| 制备步骤 | 研磨、粘合、压制(15-40吨) |

| 压力机类型 | 手动、液压、自动 |

使用KINTEK可靠的实验室压力机升级您的XRF分析! 无论您需要自动实验室压力机、等静压机还是加热实验室压力机,我们的设备都能确保一致的压片制备,以获得准确的结果。我们为研究和质量控制实验室提供服务,帮助您实现卓越的数据精度和效率。请立即联系我们,讨论您的需求并提升您实验室的性能!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 手动实验室液压机 实验室颗粒压制机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压分体式电动压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机