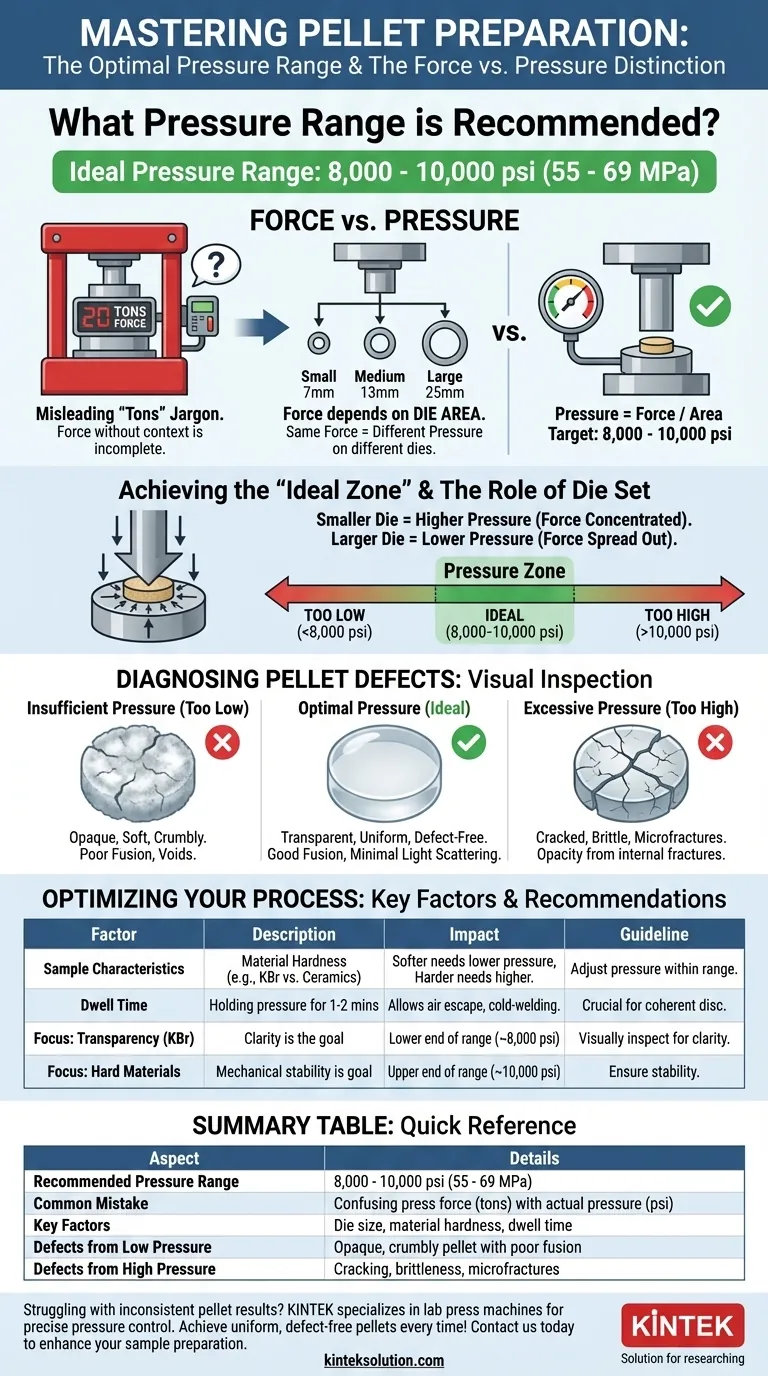

压片准备的理想压力是一个细微的话题,其中常见的实验室术语可能会产生误导。虽然许多规程引用 15-20 吨的压机力,但科学上关键的数值是施加在样品上的实际压力(单位面积的力),该压力通常在 8,000 到 10,000 psi (55-69 MPa) 之间。达到这个正确的压力对于制作均匀、无缺陷的、适合分析的压片至关重要。

压片准备中最常见的失败点是将压机施加的力(以吨为单位)与样品承受的实际压力(以 psi 或 MPa 为单位)混淆。理想的压力是一致的,但要达到该理想压力所需的力会随着您模具尺寸的变化而急剧变化。

力与压力的区别:关键的区分

理解您施加的力和您的样品承受的压力之间的区别,是制作可重复、高质量压片的关键。

为什么“吨”可能具有误导性

液压机以力的单位(如吨)来评级和显示其输出。然而,在没有上下文的情况下引用力值是不完整的。10 吨的力在 7 毫米的小模具上产生的效果与在 25 毫米的大模具上产生的效果截然不同。

这就是为什么“使用 15-20 吨”这样的通用建议可能导致不良结果,因为它忽略了最重要的变量:模具面积。

模具组的作用

您的样品承受的实际压力是施加的力分散到模具活塞的表面积上。关系很简单:

压力 = 力 / 面积

较小的模具会将相同的力集中在较小的面积上,从而产生更高的压力。相反,较大的模具会分散该力,从而导致较低的压力。

目标压力区域

对于大多数常见的分析压片(例如用于 FTIR 光谱的 KBr 压片),目标压力是 8,000 至 10,000 psi (55-69 MPa)。

在此压力范围内施加压力可以促使粉末样品颗粒变形、熔合,并形成一个均匀的、半透明的圆盘,从而最大限度地减少光散射。

识别压片缺陷

通过目视检查压片是诊断您是否施加了正确压力的最佳方法。

压力不足的迹象

如果压力太低,压片会显得不透明、柔软且易碎。颗粒未正确熔合,产生了许多内部空隙。这会导致高光散射和较差的分析结果。

压力过大的迹象

如果压力过大,压片在从模具中弹出时可能会开裂。它也可能变得过脆。矛盾的是,极端的压力可能会通过在压片结构中产生微裂纹而增加不透明度,这些微裂纹也会散射光线并降低信号质量。

了解权衡

优化压力不是一刀切的过程。理想值取决于材料的特性和期望的结果。

样品特性很重要

较软、更易延展的材料(如许多有机化合物或 KBr)需要在最佳范围的较低端施加压力才能正确熔合。

较硬、更结晶的材料(如陶瓷或矿物)可能需要在范围的高端施加压力,以确保达到足够的压实度并形成稳定的压片。

停留时间的重要性

仅仅达到目标压力是不够的。保持压力一两分钟至关重要。这种“停留时间”允许捕获的空气逸出,并给予材料时间流动并冷焊成一个连贯的圆盘。

为您的样品做出正确的选择

利用压力的基本原理来指导您的实验设置,以获得可靠和可重复的结果。

- 如果您的主要重点是为 FTIR 制作透明的 KBr 压片: 从计算出您的模具尺寸目标压力约为 8,000 psi 的力开始,并目视检查透明度;目标是清晰度,而不仅仅是硬度。

- 如果您的主要重点是压制坚硬的无机材料: 您可能需要瞄准压力的上限(约 10,000 psi),以确保压片在机械上稳定。

- 如果您的主要重点是开发一种新的、稳健的方案: 不要依赖“吨”。计算您的特定模具实现目标 psi 压力所需的力,并进行一项小型研究,以找到您的特定材料的最佳压力。

通过关注您的样品承受的实际压力,您可以精确控制压片的质量和分析数据的可靠性。

摘要表:

| 方面 | 详细信息 |

|---|---|

| 推荐压力范围 | 8,000 - 10,000 psi (55 - 69 MPa) |

| 常见错误 | 将压机力(吨)与实际压力(psi)混淆 |

| 关键因素 | 模具尺寸、材料硬度、停留时间 |

| 低压力造成的缺陷 | 不透明、易碎、熔合不良的压片 |

| 高压力造成的缺陷 | 开裂、脆性、微裂纹 |

在压片结果不一致方面遇到困难? KINTEK 专注于实验室压机,包括自动、等静和加热的实验室压机,旨在为实验室提供精确的压力控制。每次都能实现均匀、无缺陷的压片——请立即联系我们,以提高您的样品制备和分析准确性!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 手动实验室液压机 实验室颗粒压制机

- 手动实验室液压制粒机 实验室液压制粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 实验室液压压力机 实验室手套箱压粒机