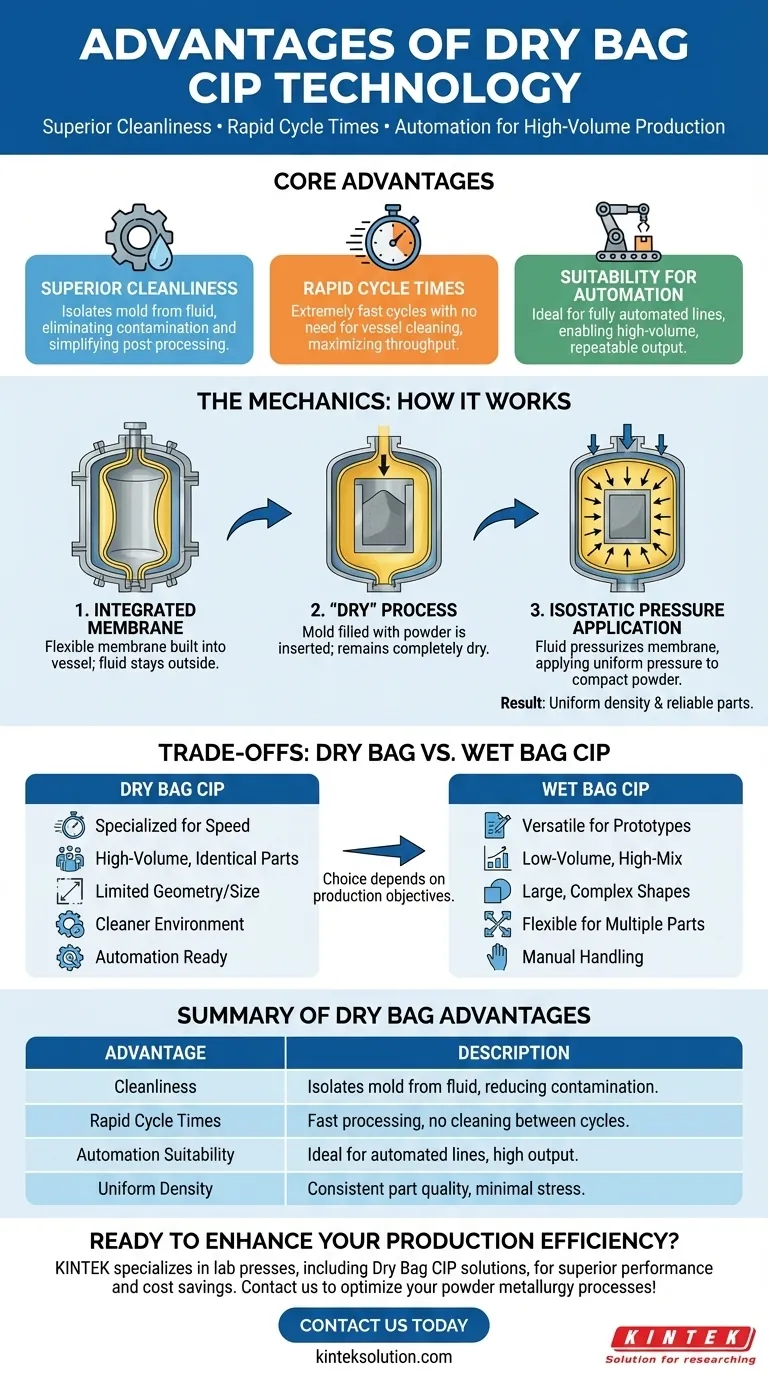

在粉末冶金领域,干袋冷等静压(CIP)技术以三个核心优势脱颖而出:卓越的清洁度、极其快速的循环时间以及高度的自动化适用性。其独特的设计——将柔性膜永久集成到压力容器中——使模具与加压流体隔离,从而实现适合大批量制造的简化工艺。

干袋CIP的主要区别在于它针对速度和可重复性进行了优化。虽然所有CIP方法都能生产具有高均匀密度的部件,但干袋技术牺牲了其“湿袋”方法的几何灵活性,以实现成本效益的大批量生产所需的快速、清洁和自动化的循环。

干袋CIP的机械原理

要了解其优势,必须了解干袋CIP的基本工作原理及其与其他方法的区别。创新在于容器的结构。

集成膜设计

干袋系统的核心是一个柔性、耐用的膜,它是压力容器的内置组件。该膜有效地创建了一个永久的密封屏障。

加压流体(通常是油或水)充满钢制容器壁和该膜外部之间的空间,但从不接触模具或粉末。

“干法”工艺

一个通常称为“干袋”的模具装满粉末并密封。然后将其插入集成膜内的腔体中。

当系统启动时,流体对膜加压,膜随后均匀地向内塌陷并包围模具。这会将等静压——来自所有方向的均匀压力——传递给粉末进行压实。模具本身保持完全干燥。

等静压力的施加

与所有CIP工艺一样,从各个方向施加压力可以产生具有极其均匀密度和最小内部应力的部件。这使得后续烧结过程中的收缩更可预测,并制造出坚固可靠的最终部件,包括那些形状不规则或细长轮廓的部件。

高产量生产的关键优势

干袋CIP的设计直接转化为任何批量生产环境中至关重要的益处。整个工艺都旨在实现效率和可重复性。

无与伦比的循环速度

这是最显著的优势。因为加压流体被永久容纳,并且模具只需简单地插入和取出,所以循环时间极快。无需在循环之间对部件进行去污或清洁容器,这是其他系统中主要的瓶颈。

卓越的清洁度和减少污染

通过将模具与流体隔离,干袋CIP消除了污染的主要来源。这带来了更清洁的工作环境、更少的部件后处理清理工作,并大大降低了不同批次粉末之间交叉污染的风险。

专为自动化而设计

快速循环和简单、可重复的装载/卸载过程的结合使干袋技术非常适合全自动化生产线。机器人或其他处理系统可以管理整个工作流程,从填充模具到弹出压制好的“生坯”,只需最少的人工干预。

了解权衡:干袋与湿袋

没有一种技术在所有情况下都占优。干袋CIP的优势伴随着特定的权衡,特别是与更灵活的湿袋CIP方法相比。

零件几何形状的限制

干袋压机是为适应特定范围的模具尺寸而设计的。集成膜设计虽然高效,但固有地限制了您可以生产的部件的最大尺寸和形状。湿袋CIP(其中一个独立橡胶模具浸没在充满流体的容器中)为生产非常大或形状复杂的部件提供了更大的灵活性。

生产批次灵活性较低

干袋系统优化用于连续生产数千个相同的部件。相比之下,湿袋系统在小批量、多品种生产中表现出色。在一个湿袋循环中,您可以同时处理多个不同形状和尺寸的袋子,这在干袋压机中是不可能的。

侧重于重复性而非多功能性

最终,选择取决于专业化。干袋是用于高速重复的专用工具。湿袋是用于原型制作、小批量生产以及处理一次性或超大尺寸部件的多功能工具。

为您的目标做出正确选择

您在干袋与其他CIP方法之间的选择完全取决于您的具体生产目标。

- 如果您的主要重点是大批量生产和速度: 干袋CIP是明确的选择,因为它具有快速、自动化的循环和操作清洁性。

- 如果您的主要重点是原型制作或生产多样化部件: 湿袋CIP在处理各种形状、尺寸和小批量运行方面具有卓越的灵活性。

- 如果您的主要重点是制造非常大或复杂的部件: 湿袋CIP能够容纳定制的超大模具,使其成为更合适的技术。

通过理解专业化速度与操作灵活性之间的基本权衡,您可以自信地选择最符合您制造需求的压制技术。

总结表:

| 优势 | 描述 |

|---|---|

| 清洁度 | 将模具与流体隔离,减少污染和后处理清理工作。 |

| 快速循环时间 | 处理速度快,无需在循环之间清洁容器。 |

| 自动化适用性 | 非常适合自动化生产线,实现高产量、可重复的产出。 |

| 均匀密度 | 施加等静压力以获得一致的部件质量和最小的应力。 |

准备提高您实验室的生产效率? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您的大批量制造需求。我们的干袋CIP解决方案提供卓越的清洁度、快速的循环和无缝的自动化——确保可靠的性能和成本节约。立即联系我们,探讨我们的专业知识如何优化您的粉末冶金工艺!

图解指南