KBr 压片中的不透明斑点几乎完全是由样品混合物中的物理不一致引起的,特别是存在未压碎的大颗粒或粉末分布不均。要解决此问题,您必须通过机械精炼混合物来消除粗颗粒——通常通过过筛或重新研磨——然后重新压制压片以达到必要的透明度。

核心见解:KBr 压片的透明度直接取决于混合物的均匀性;不透明斑点是表明您的样品颗粒过大或结块,无法实现均匀透光的视觉指示。

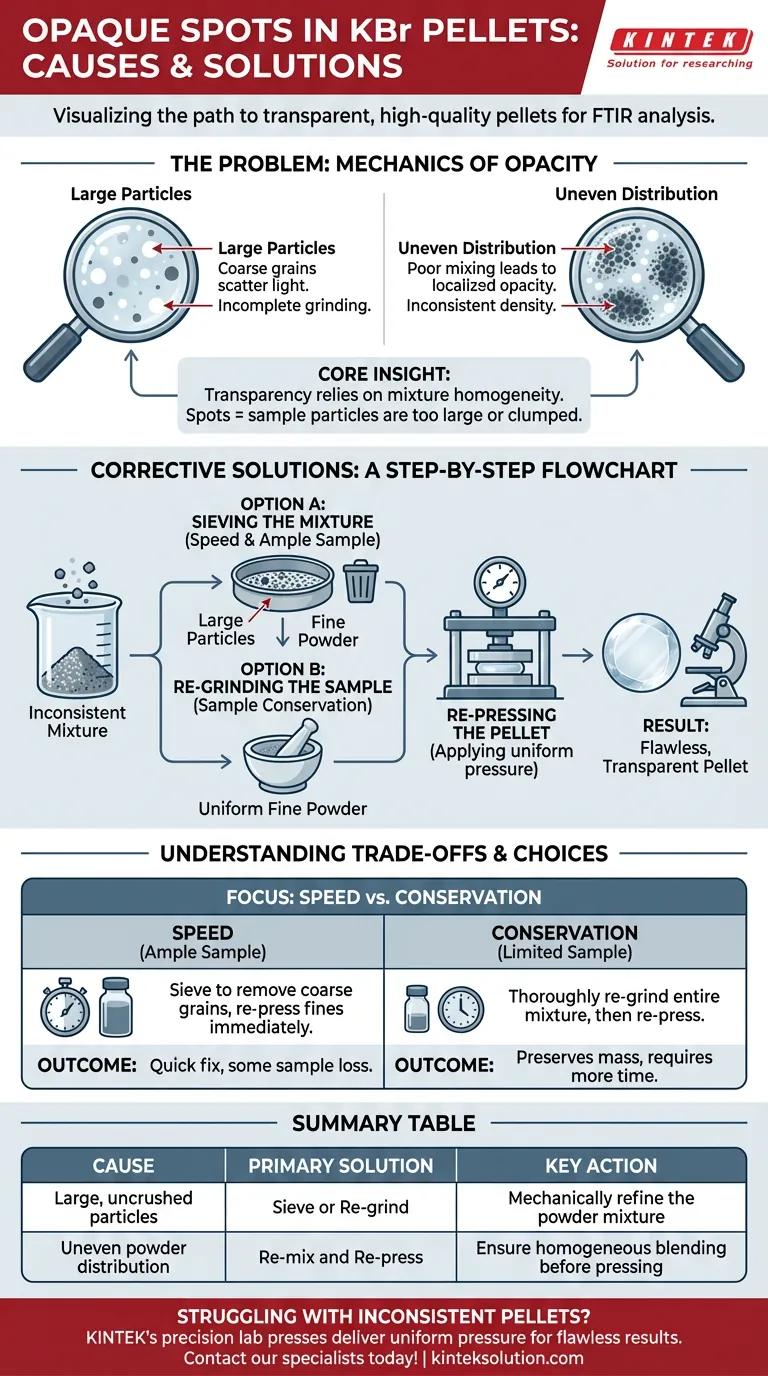

不透明的力学原理

颗粒大小的影响

导致明显不透明斑点最常见的原因是存在大颗粒在 KBr 基质中。

当样品颗粒研磨得不够细时,它们在压力下无法均匀分散。这些粗颗粒会散射红外光而不是让其通过,在最终的圆片中表现为可见的白色或深色斑点。

粉末分布不均

即使单个颗粒相对较小,混合不当也会导致局部不透明。

如果样品和 KBr 粉末没有充分混合,就会形成高样品浓度区域。这些团块的作用类似于大颗粒,会产生不均匀的密度,从而阻碍压片特定区域的光传输。

纠正性解决方案

过筛混合物

第一道防线是物理上将粗颗粒与细粉分离。

您应该在压制前过筛粉末混合物。此过程会分离出导致斑点的大颗粒,使您只能使用细分散的粉末来制备压片。

重新研磨样品

如果过筛不足或整个混合物都太粗糙,您必须精炼颗粒大小。

重新研磨粉末通常是必要的,以分解剩余的大颗粒。这确保了样品被研磨到与 KBr 匹配的稠度,从而促进均匀混合。

重新压制压片

一旦粉末的物理稠度得到纠正,您就不能简单地修复现有的压片。

在重新研磨或过筛后,您必须重新压制材料。对现在均匀的粉末施加正确的压力会将材料熔化成清晰、均匀的圆片,没有不透明的缺陷。

理解权衡

机械工作量与光学质量

修复不透明斑点需要投入额外的样品制备步骤。

仅仅重新压制有斑点的压片而不重新研磨很少能解决问题;大颗粒会一直嵌入其中。您必须权衡适当过筛和研磨所需的时间,以获得准确光谱数据所需的光学清晰度。

样品损失风险

虽然过筛有效,但不可避免地会导致一些样品材料(粗颗粒)的损失。

如果您的样品量非常有限,您可能需要优先仔细重新研磨整个混合物而不是过筛,以保存总质量。

为您的目标做出正确选择

如果您遇到不透明斑点,您的下一步取决于您在样品数量和时间方面的具体限制。

- 如果您的主要重点是速度,并且您有充足的样品:过筛粉末以快速去除粗颗粒,并立即重新压制剩余的细粉。

- 如果您的主要重点是样品保存:彻底重新研磨整个混合物以分解大颗粒而不丢弃材料,然后重新压制。

均匀的颗粒尺寸减小是获得清晰、高质量 KBr 压片的唯一确定途径。

摘要表:

| 不透明斑点的原因 | 主要解决方案 | 关键操作 |

|---|---|---|

| 大、未压碎的颗粒 | 过筛或重新研磨 | 机械精炼粉末混合物 |

| 粉末分布不均 | 重新混合和重新压制 | 在压制前确保均匀混合 |

还在为不一致的 KBr 压片而烦恼吗?KINTEK 的精密实验室压片机旨在提供均匀的压力,这对于制造无瑕、透明的压片至关重要。我们的自动实验室压片机和加热实验室压片机型号确保最佳的样品制备,以获得可靠的 FTIR 分析。让我们在实验室设备方面的专业知识帮助您每次都取得完美的结果。 立即联系我们的专家,找到适合您实验室需求的理想压片机!

图解指南