使用热压烧结炉制备 LiTa2PO8 (LTPO) 的主要优势在于同时施加高温和机械压力,这使得材料密度远远超过传统方法所能达到的水平。

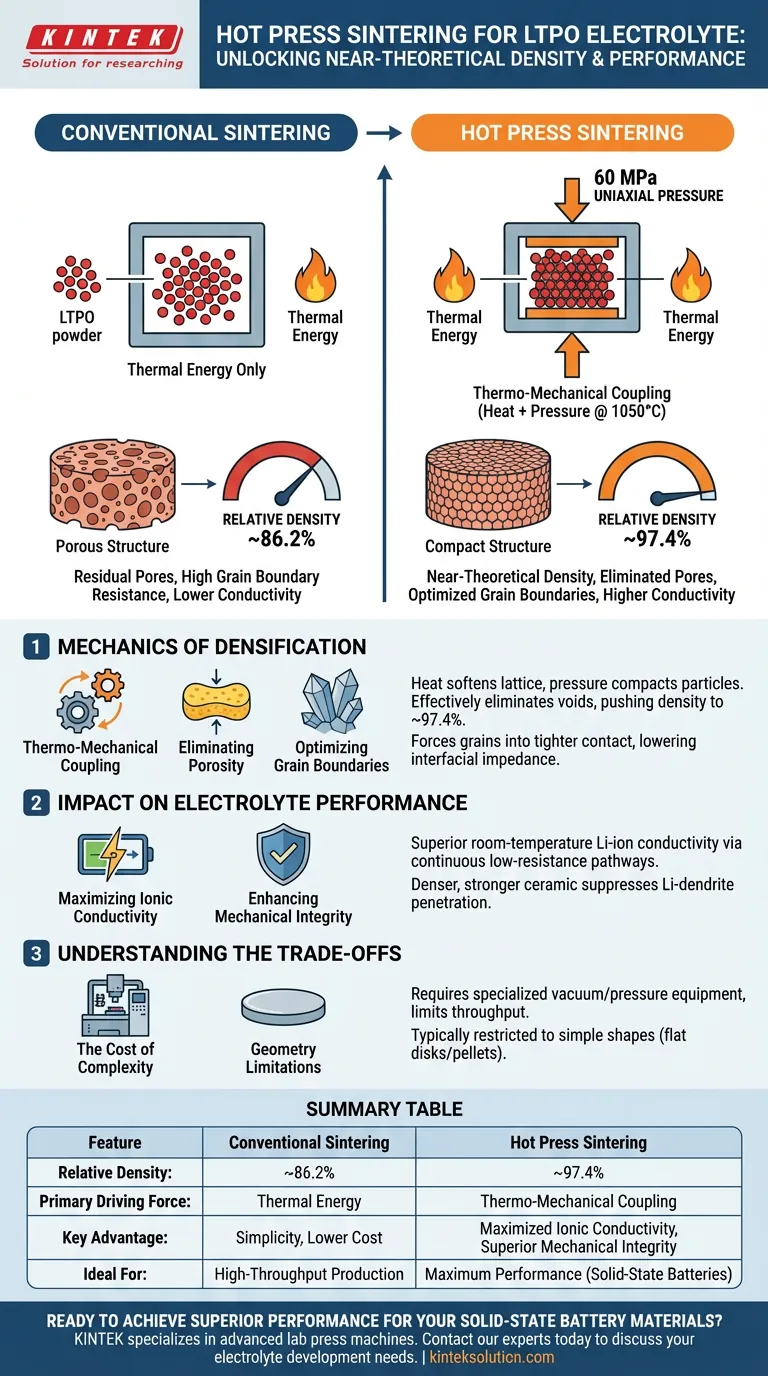

传统烧结仅依靠热能来粘合颗粒,而热压烧结则引入了热-机械耦合效应。特别是对于 LTPO,在 1050°C 下施加 60 MPa 的单轴压力,可将相对密度从86.2%(传统烧结的典型值)提高到97.4%。这种接近理论值的密度极大地减少了内部孔隙和晶界电阻,直接解锁了更高的锂离子电导率。

核心要点 传统无压烧结通常会在陶瓷电解质中留下阻碍离子流动的残余孔隙。热压则在材料具有延展性时,通过机械作用迫使这些孔隙闭合,形成致密、高导电性的结构,为锂离子提供优越的通道。

致密化的力学原理

热-机械耦合

热压工艺通过同时施加热量和压力来利用协同作用。

这种组合对致密化产生了巨大的驱动力。热量软化晶格结构,而单轴压力则物理性地压实粉末颗粒,促进了仅靠热能无法激活的烧结机制。

消除孔隙

在固态电解质中,空间是性能的障碍。

传统烧结通常只能实现 LTPO 约 86% 的相对密度,在晶粒之间留下明显的间隙(孔隙)。热压有效地消除了这些空隙,将相对密度提高到97.4%。

优化晶界

晶粒之间的界面通常是陶瓷中电阻最高的地方。

热压迫使这些晶粒紧密接触,融合晶界。这种紧密的结合显著降低了界面阻抗,使锂离子能够在晶粒之间自由移动,而不是被“卡”在边缘。

对电解质性能的影响

最大化离子电导率

更高的密度和更紧密的晶界直接带来了卓越的电学性能。

通过消除物理瓶颈(孔隙)和电气瓶颈(晶界电阻),电解质实现了更高的室温锂离子电导率。离子拥有连续、低电阻的传输通道。

增强机械完整性

更致密的陶瓷本质上更坚固。

孔隙的消除和异常晶粒生长的抑制带来了机械性能的提升。这种结构鲁棒性对于固态电池至关重要,因为它可以抑制锂枝晶的穿透,而锂枝晶可能导致短路。

理解权衡

复杂性的代价

尽管性能提升显而易见,但热压操作比传统烧结更复杂。

它需要能够同时维持高真空、精确力控制和高温的专用设备。这通常会限制与标准箱式炉中的批次烧结相比的产量。

几何形状限制

传统烧结可以轻松处理复杂的形状。

热压通常采用单轴压力,这使得样品几何形状主要限于扁平圆盘或颗粒等简单形状。如果您的电池设计需要复杂的 3D 电解质结构,这种方法可能会带来制造挑战。

为您的目标做出正确选择

要确定热压是否是您 LTPO 电解质的正确制造路线,请考虑您的主要性能指标。

- 如果您的主要关注点是最大电导率:热压是必不可少的,因为将密度从 86% 提高到 97% 是有效最小化晶界电阻的唯一方法。

- 如果您的主要关注点是机械耐久性:热压方法可以形成坚固、无孔的屏障,提供针对锂枝晶穿透的最佳防护。

- 如果您的主要关注点是大批量生产/低成本:传统烧结可能是首选,前提是您可以接受较低的离子电导率和较低的密度。

通过利用热压的热-机械动力,您可以将 LTPO 从多孔陶瓷转变为高性能、致密的电解质,能够满足固态电池的严苛要求。

总结表:

| 特性 | 传统烧结 | 热压烧结 |

|---|---|---|

| 相对密度 | ~86.2% | ~97.4% |

| 主要驱动力 | 热能 | 热-机械耦合(热量 + 压力) |

| 主要优势 | 简单、成本低 | 最大化离子电导率、卓越的机械完整性 |

| 理想用途 | 大批量生产 | 最大化性能(例如,固态电池) |

准备好为您的 LTPO 等固态电池材料实现接近理论值的密度和卓越的性能了吗? KINTEK 专注于先进的实验室压机设备,包括自动和加热实验室压机,旨在提供您的研究所需的精确热-机械控制。 立即联系我们的专家,讨论我们的解决方案如何提升您的电解质开发。

图解指南