等静压是一种粉末冶金和陶瓷成型工艺,它利用流体或气体作为压力介质,将压力均匀地施加到压坯的各个方向。与仅从一个或两个方向施加力的单轴压制不同,等静压确保粉末混合物以最大的均匀性进行压实,而无论零件的尺寸或几何形状如何。

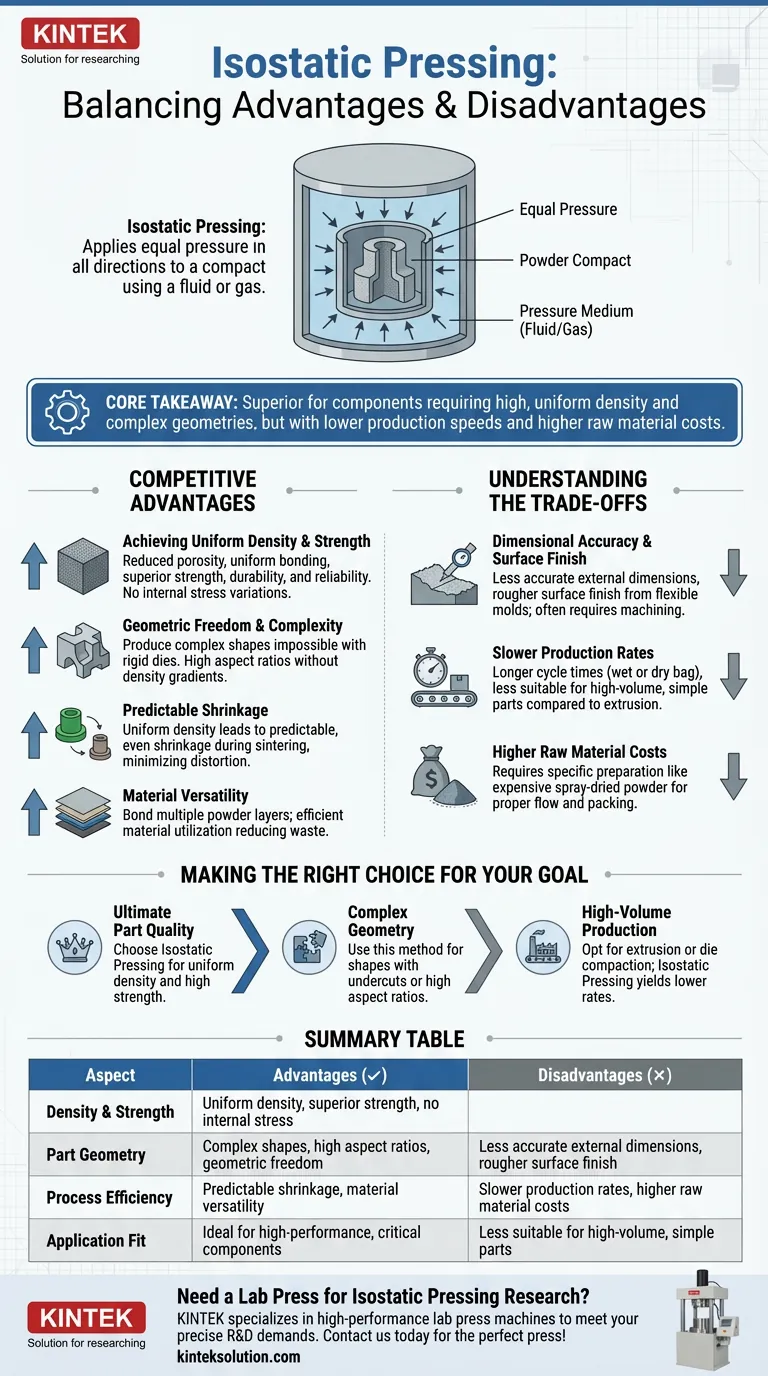

核心要点 对于需要高均匀密度和复杂几何形状(无法通过标准模具压制实现)的组件,等静压是更优的选择。然而,这种性能的代价是生产速度较低、原材料要求较高以及经常需要进行后处理加工。

竞争优势

实现均匀密度和强度

等静压的主要优点是能够降低孔隙率并实现高压坯密度。由于压力是静水压(从各方向均匀施加),材料会均匀键合。

这种均匀性消除了在刚性模具压制中经常出现的内部应力变化。因此,零件表现出优越的强度、耐用性和可靠性,这些是高性能应用的前提条件。

几何自由度和复杂性

该方法消除了对零件几何形状的许多限制。由于压力是全向的,制造商可以生产从刚性模具中无法弹出的复杂形状。

它还允许创建具有高长径比(长而薄的零件)的压坯,而不会出现传统压制中通常出现的密度梯度。

可预测的收缩

由于“生坯”(未烧结)零件的密度是均匀的,因此在烧结或煅烧过程中发生的收缩是高度可预测且均匀的。

这导致在煅烧过程中几乎没有变形,确保最终组件保持其预期的比例。

材料通用性

等静压允许在单个压坯内键合多层不同的粉末。

与减材制造方法相比,它还确保了高效的材料利用率,减少了浪费。

了解权衡

尺寸精度和表面光洁度

虽然内部结构精确,但外部尺寸精度较低,尤其是在靠近柔性模具或袋子的表面上。

由于模具是柔性的,因此表面光洁度通常比使用刚性钢模具获得的要粗糙。这通常需要后续的精加工或机加工才能达到最终要求的公差。

生产速度较慢

与挤出或模具压制等大批量生产方法相比,等静压通常是一个较慢的过程。

无论是使用“湿袋”(批次)还是“干袋”(半自动)变体,周期时间都更长,因此不太适合大规模生产简单、低成本的零件。

原材料成本较高

为了确保工艺有效运行——尤其是在自动压机中——原料通常需要经过特殊准备。

该工艺经常需要使用喷雾干燥粉末以确保良好的流动性和堆积性。与标准粉末混合物相比,这种特殊的粉末制备成本相对较高。

为您的目标做出正确选择

- 如果您的主要关注点是最终零件质量:选择等静压,以在关键、高应力部件中实现均匀密度和高强度。

- 如果您的主要关注点是复杂几何形状:使用此方法生产具有标准刚性模具无法处理的倒扣或高长径比的形状。

- 如果您的主要关注点是大批量生产:选择挤出或模具压制,因为等静压的生产率较低,并且需要更多的二次加工。

等静压在设计自由度和结构完整性之间架起了桥梁,为内部一致性不可妥协的零件提供了解决方案。

摘要表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 密度和强度 | 均匀密度,优越强度,无内应力 | - |

| 零件几何形状 | 复杂形状,高长径比,几何自由度 | 外部尺寸精度较低,表面光洁度较粗糙 |

| 工艺效率 | 可预测的收缩,材料通用性 | 生产速度较慢,原材料成本较高 |

| 应用匹配度 | 适用于高性能、关键部件 | 不太适用于大批量、简单零件 |

需要实验室压机进行等静压研究?

等静压对于制造具有均匀密度和复杂几何形状的零件至关重要。KINTEK专注于高性能实验室压机,包括等静压机,旨在满足您研发的精确需求。

我们的设备可帮助您实现本文讨论的优越材料性能和设计自由度。无论您是开发新材料还是对复杂组件进行原型设计,KINTEK 都可提供您的实验室所需的可靠、精确的压制解决方案。

在您的实验室中探索等静压的潜力。立即联系 KINTEK,讨论您的具体要求,并为您的应用找到完美的压机!

图解指南