热压解决了固态电池工程中最严峻的挑战:克服陶瓷电解质的固有刚性,以确保高效的离子流动。通过同时施加热量和压力,该工艺显著降低了界面阻抗,形成了机械稳定的固-固界面,并实现了高倍率性能所需的致密化。

热压的基本优势在于其能够软化材料并在微观层面促使塑性变形。冷压会在刚性颗粒之间留下空隙,而热压则能填补这些空隙,形成统一、高导电性的通路,有效地将粉末压块转化为致密、高性能的电化学体系。

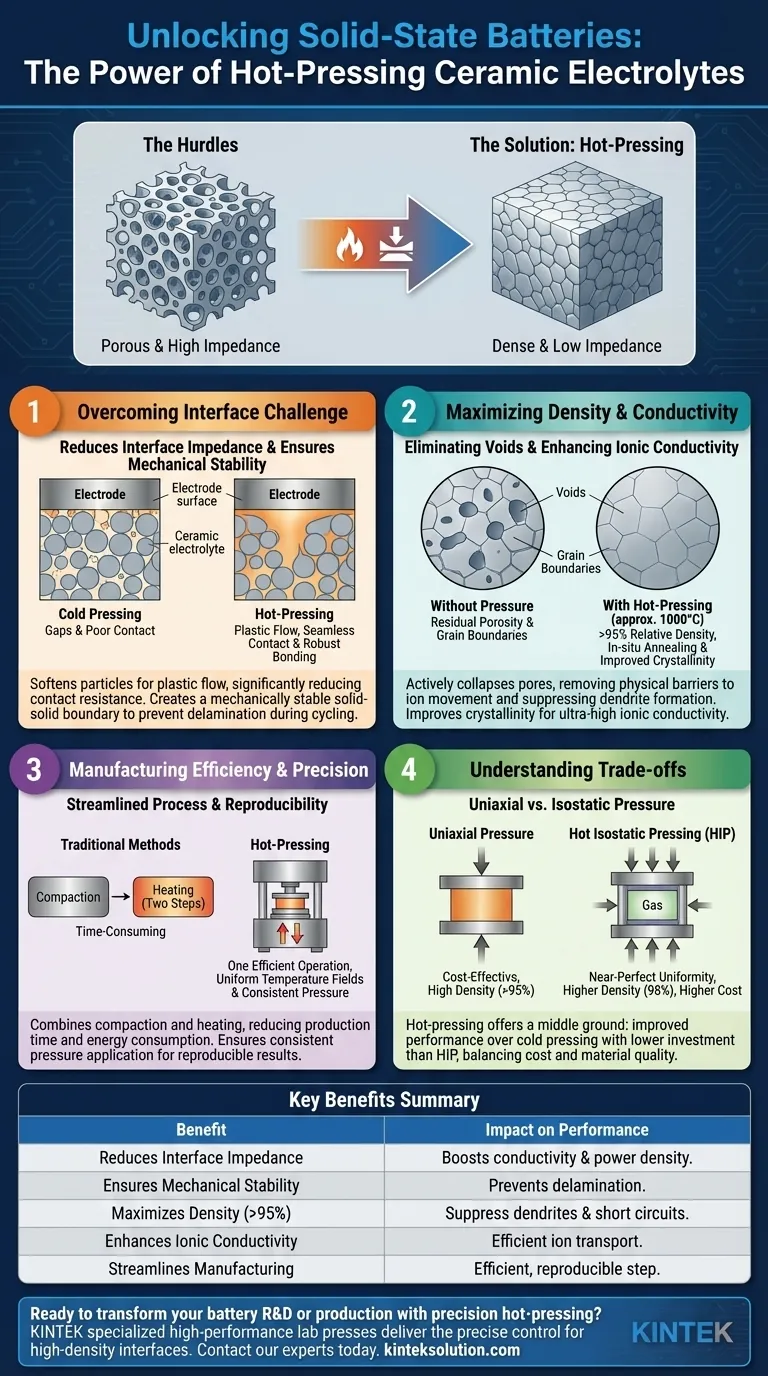

克服界面挑战

陶瓷电解质(如钙钛矿或石榴石型材料)的主要难点在于其硬度。与液体电解质缺乏“润湿”能力不同,在电解质和电极之间建立接触非常困难。热压提供了解决方案。

降低界面阻抗

要使固态电池工作,锂离子必须无缝地从电极迁移到电解质中。间隙或接触不良会产生高电阻。

热压软化材料颗粒,促进塑性流动。这使得电解质能够完美地贴合电极表面,显著降低通常会成为性能瓶颈的接触电阻。

确保机械稳定性

仅仅物理接触通常是不够的;组件在运行过程中必须保持连接。

同时施加热量和压力促进了机械稳定的固-固界面。这种牢固的结合可以防止电池循环过程中发生的剥离,确保性能随时间保持一致。

最大化密度和电导率

陶瓷片材的微观结构决定了其电化学性能。多孔材料是差的导体。

消除空隙和孔隙

无压烧结通常会留下残余孔隙。热压,特别是约1000°C温度下的单轴压力,会主动压实这些内部孔隙。

该技术可实现超过95%的相对密度。通过消除空隙,消除了离子流动的物理障碍,并抑制了锂枝晶的形成,而锂枝晶在多孔结构中容易生长。

提高离子电导率

高密度直接转化为性能。该工艺最小化了晶界——颗粒之间“接缝”处电阻最高的地方。

此外,热压充当了原位退火处理。这改善了材料的结晶度,从而实现了超高离子电导率(例如,在硫化物体系中为1.7×10⁻² S cm⁻¹),这是单独通过冷压难以实现的。

制造效率和精度

除了材料性能,热压在扩大生产规模方面还提供了独特的运营优势。

简化工艺效率

传统方法可能需要单独的压实和加热步骤。热压将这些步骤合并为一个操作。

这种整合减少了总生产时间并提高了产量。它还节能,因为设计限制了纵向热流,将能量集中在需要的地方——工件上。

精度和可重复性

一致性对于质量控制至关重要。现代热压设备可以与IT系统集成,以精确管理致密化过程。

这确保了均匀的温度场和一致的压力应用。结果是批次之间变化最小,提供了验证电池设计所需的可重复数据。

理解权衡

虽然热压在陶瓷方面优于冷压,但了解其相对于热等静压(HIP)等其他先进方法的背景很重要。

单轴与等静压力

标准热压通常施加单轴压力(来自一个方向的力)。虽然这具有成本效益并能产生高密度(>95%),但可能无法达到HIP近乎完美的均匀密度。

HIP从所有方向施加气体压力,通常可实现98%的相对密度并制造透明陶瓷。然而,HIP涉及显著更高的设备投资和复杂性。

设备投资

热压代表了一种折衷。与等静压系统相比,它需要较低的初始投资,但比简单的冷压装置更复杂且更昂贵。您正在用资本成本换取显著改善的材料性能。

为您的项目做出正确选择

是否采用热压的决定取决于您的开发阶段和性能目标。

- 如果您的主要重点是研究和验证:使用热压以确保最佳的物理接触,保证您的电化学数据反映材料的真实潜力,而不是组装缺陷。

- 如果您的主要重点是成本效益制造:利用热压来减少循环时间和能耗,同时保持商业可行性所需的高密度。

- 如果您的主要重点是抑制枝晶:优先考虑热压(或HIP)的致密化能力,以消除允许枝晶生长并导致电池短路的孔隙。

通过结合热能和机械能,热压将易碎的陶瓷转化为坚固、高导电性的组件,弥合了理论材料特性与实际电池性能之间的差距。

总结表:

| 关键优势 | 对固态电池性能的影响 |

|---|---|

| 降低界面阻抗 | 实现无缝离子流动,提高电导率和功率密度。 |

| 确保机械稳定性 | 形成牢固的固-固界面,防止循环过程中的剥离。 |

| 最大化密度(>95%) | 消除孔隙以抑制锂枝晶生长和短路。 |

| 提高离子电导率 | 改善结晶度并最小化晶界,实现高效离子传输。 |

| 简化制造 | 将加热和压制合并为一个高效、可重复的步骤。 |

准备好通过精密热压改变您的固态电池研发或生产了吗?

KINTEK专注于高性能实验室压机,包括自动实验室压机、等静压机和加热实验室压机,这些设备专为先进材料开发而设计。我们的设备提供实现本文所述高密度、低阻抗界面所需的精确温度控制和均匀压力。

让我们帮助您弥合理论材料特性与实际电池性能之间的差距。立即联系我们的专家讨论KINTEK的热压解决方案如何加速您的项目。

图解指南

相关产品

- 带加热板的实验室用自动高温加热液压机

- 用于实验室的带热板的自动加热液压机

- 24T 30T 60T 实验室用加热板液压机

- 带集成热板的手动加热式液压实验室压力机 液压压力机

- 带热板的实验室分体式手动加热液压机