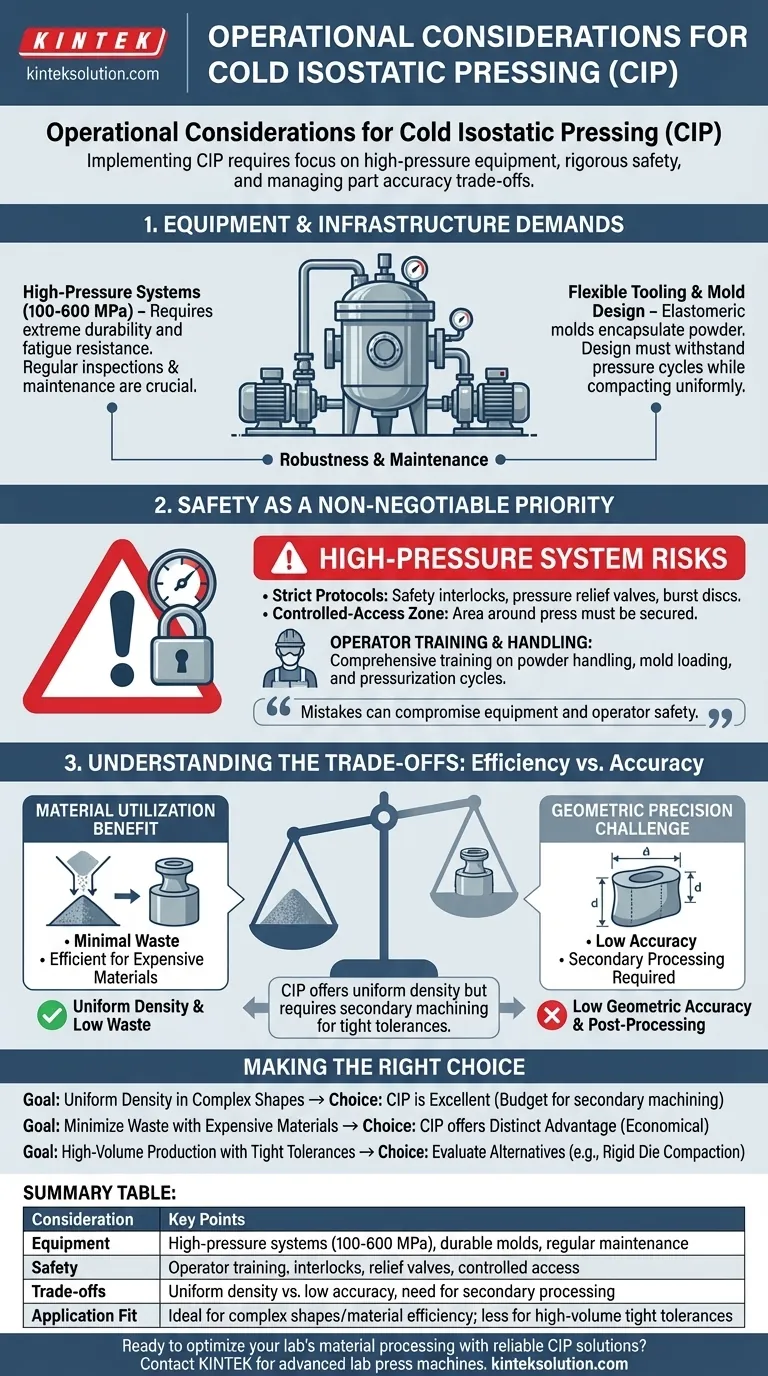

在实施冷等静压 (CIP) 时,主要的操作考虑因素涉及对坚固的高压设备的大量资本投资、实施严格的安全规程来操作这些设备,以及最终零件精度的管理。由于 CIP 使用柔性模具来实现均匀压实,因此与使用刚性模具的工艺相比,它通常导致较低的几何精度。

虽然 CIP 在实现均匀密度和最大限度地减少材料浪费方面非常有效,但其成功运行取决于对三个关键领域的严谨方法:管理高压系统、确保操作员安全,以及解决工具灵活性与尺寸精度之间固有的权衡。

设备和基础设施要求

任何 CIP 操作的核心都是高压系统。该设备是专业的,需要仔细管理。

处理极端压力

CIP 系统在 100 至 600 MPa(15,000 至 87,000 psi)的压力下运行。这要求压力容器、泵和管道在极端耐用性和抗疲劳性方面经过精心设计。

操作计划必须包括对密封件、阀门和容器本身的定期、认证检查和积极维护计划,以防止灾难性故障。

工具和模具设计

CIP 依赖于包围粉末的柔性弹性体模具或袋子。这些模具浸没在液体中,该液体从各个方向均匀地传递压力。

这些模具的设计和材料至关重要。它们必须足够耐用,能够承受重复的压力循环,但又足够柔韧,能够均匀地压实粉末而不会产生缺陷。

安全是不可妥协的优先事项

CIP 涉及的高压使得安全成为最重要的操作考虑因素。系统故障可能是极其危险的。

高压系统风险

CIP 容器中储存的巨大能量构成重大风险。操作必须受严格的安全协议管辖,包括使用安全联锁装置,如果系统未正确密封,则防止其运行。

压力释放阀和爆破片是强制性的安全特性。此外,压机周围区域在操作期间应是受管制区域。

操作员培训和操作

人员必须接受整个操作周期的全面培训。这包括安全处理粉末、正确装载和密封模具,以及加压和减压的正确程序。

“小心操作”至关重要,因为程序上的错误可能会影响设备和操作员的安全。

理解权衡:效率与精度

CIP 呈现出一套明确的优势和劣势,您必须根据您的具体应用来权衡。该过程不是万能的解决方案。

材料利用的益处

CIP 的一个关键操作优势是其高效的材料利用。高压压实确保原材料粉末被固结成致密的“生坯”零件,损耗极小。

这使得 CIP 在处理昂贵或先进材料时特别有价值,因为与减材制造相比,浪费被控制在绝对最小值。

几何精度的挑战

均匀密度的主要权衡是较低的几何精度。由于柔性模具在压力下可能会发生轻微且不可预测的变形,因此所得零件缺乏刚性模压所需的严格尺寸公差。

通过 CIP 生产的零件具有良好的相对密度,但在形状或尺寸上不会完全均匀。

二次加工的需要

作为低精度的直接后果,大多数通过 CIP 制造的零件需要一个二次加工步骤才能满足最终规格。

这通常涉及在最终烧结阶段之前对零件进行“生坯加工”,或在烧结后进行精加工。必须将此后处理步骤计入总生产时间和成本中。

为您的应用做出正确的选择

要确定 CIP 是否是合适的工艺,您必须将其操作特性与您的主要制造目标保持一致。

- 如果您的主要重点是实现复杂形状的均匀密度: CIP 是一个绝佳的选择,但您必须为达到最终公差所需的二次加工预留预算。

- 如果您的主要重点是利用昂贵材料时的浪费最小化: CIP 通过最大化材料产出提供了明显的优势,使其对于高成本粉末而言非常经济。

- 如果您的主要重点是具有严格的“如压制”公差的大批量生产: 您应该评估替代方法,例如刚性模压,因为 CIP 所需的后处理可能会造成瓶颈。

通过了解这些操作支柱,您可以有效地利用 CIP 的独特优势,同时积极减轻其固有的挑战。

摘要表:

| 考虑因素 | 要点 |

|---|---|

| 设备和基础设施 | 高压系统(100-600 MPa)、耐用模具、定期维护 |

| 安全协议 | 操作员培训、安全联锁装置、压力释放阀、受控区域 |

| 权衡 | 均匀密度与低几何精度,需要二次加工 |

| 应用匹配度 | 适用于复杂形状和材料效率;不适用于高批量紧密公差 |

准备好通过可靠的 CIP 解决方案优化您实验室的材料加工了吗? KINTEK 专注于先进的实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在为您的实验室需求提供均匀压实并最大限度地减少浪费。 立即联系我们,讨论我们的设备如何提高您的操作效率和安全性!

图解指南