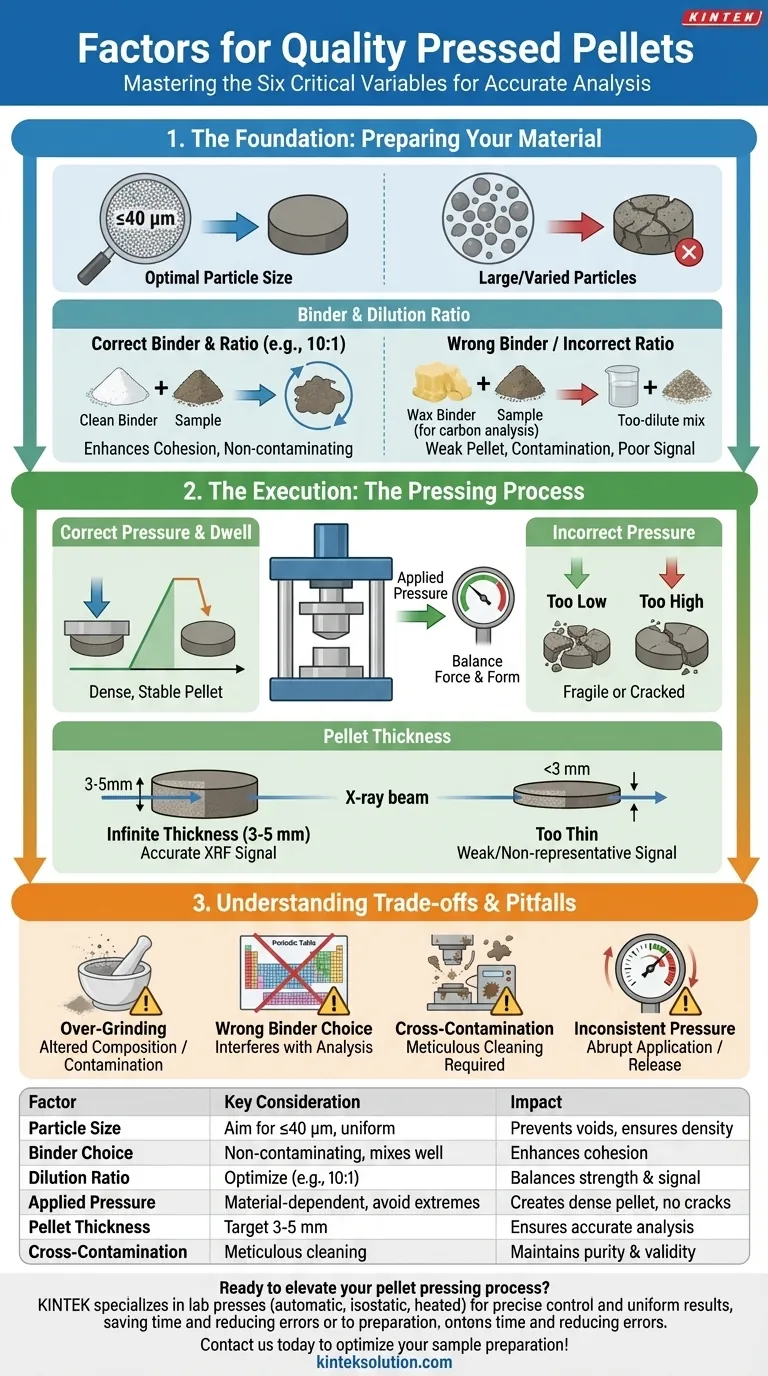

从根本上说,生产高质量的压片取决于六个关键因素:样品颗粒的大小、粘合剂的选择、样品与粘合剂的稀释比例、施加的压力、压片的最终厚度以及严格防止交叉污染。掌握这些变量是制造稳定、均匀且适合精确分析的压片的秘诀。

最终目标不仅仅是将粉末压制成固体圆盘,而是创建完全均匀且具有代表性的样品。您的压片质量直接反映了您的制备和压制方法的一致性。

基础:准备您的材料

在样品进入压片机之前,其制备决定了成功的潜力。在这个阶段犯的错误无法仅靠压力来纠正。

为什么粒度至关重要

最重要的因素是实现细小且均匀的粒度,理想情况下为40微米(µm)或更小。当颗粒过大或不均匀时,会在压片中形成空隙。

在压制过程中,这些空隙会导致压力分布不均。结果是压片脆弱,表面粗糙,容易破碎,并会产生糟糕的分析结果。

选择正确的粘合剂

粘合剂充当润滑剂和胶水,帮助颗粒在模具中均匀流动并在压力下粘合。对于不易自然压实的脆性材料,粘合剂是必不可少的。

选择至关重要。理想的粘合剂不应含有您试图分析的任何元素,因为这会污染您的样品。它还必须与样品粉末均匀混合,以防止结块。

样品与粘合剂的比例

稀释比例必须精确且一致。粘合剂过少会导致压片强度不足,而粘合剂过多会过度稀释样品,削弱分析信号。

一个常见的起始点是10:1的样品与粘合剂比例,但这必须根据您的具体材料和分析目标进行优化。对于比较多个样品的结果,一致性至关重要。

执行:压制过程

有了准备好的粉末,焦点转向形成压片的机械过程。这是力和形式的平衡。

施加正确的压力

所需的压力或负载完全取决于材料的性质。坚硬、脆性材料需要更高的负载来压碎颗粒并消除空隙。较软、更具塑性的材料所需的压力较小。

目标是施加足够的压力以创建致密、稳定的压片。压力不足会产生脆弱的圆盘,而压力过大则可能导致压片在从模具中弹出后开裂或分层。

控制压片厚度

压片厚度是一个关键但经常被忽视的变量,特别是对于X射线荧光(XRF)等分析技术。压片相对于X射线束必须是“无限厚”的,这意味着它足够厚,以至于X射线束无法完全穿透它。

如果压片过薄,X射线信号将弱且不具代表性。如果对于样品材料的量来说压片过厚,它可能密度较低,并且在压力下更容易开裂。3-5毫米的目标厚度是一个常见且有效的标准。

理解权衡和陷阱

获得完美的压片需要权衡几个关键因素。了解这些常见陷阱对于开发可靠的方法至关重要。

过度研磨样品

虽然细颗粒是好的,但样品也可能被过度研磨。这有时会改变材料的化学成分,或从研磨机的表面引入大量污染。

选择错误的粘合剂

不考虑分析目标而使用粘合剂可能会毁掉您的结果。例如,在分析碳时使用蜡质粘合剂会产生无意义的数据。务必验证您的粘合剂不含您感兴趣的元素。

忽视交叉污染

一系列样品中最常见的误差来源是交叉污染。如果模具、柱塞或研磨设备在样品之间没有彻底清洁,上一个压片的残留物将污染下一个压片,从而使您的结果失效。

不一致的压力施加

仅仅将压片机设置为特定的吨位是不够的。施加压力的速率和保压时间(保持压力的时间)也会影响最终压片。突然施加或释放压力是压片失效的主要原因。

为您的目标做出正确选择

您的最佳流程完全取决于您需要压片做什么。使用这些指南来完善您的技术。

- 如果您的主要重点是最大限度地提高分析精度(例如,用于XRF):优先考虑将粒度控制在40微米以下,并确保您的压片相对于您的仪器是“无限厚”的。

- 如果您的主要重点是高机械强度:专注于优化粘合剂类型和压力施加,使用逐渐增加和足够的保压时间来形成耐用的圆盘。

- 如果您的主要重点是许多样品的工艺一致性:标准化所有变量——研磨时间、样品与粘合剂的比例、混合方法、压制周期和模具清洁规程——并严格记录。

最终,生产高质量的压片是一个系统过程,每个步骤都建立在前一个步骤的基础上。

总结表:

| 因素 | 关键考虑 | 对压片质量的影响 |

|---|---|---|

| 粒度 | 目标≤40微米,均匀 | 防止空隙,确保密度和光滑表面 |

| 粘合剂选择 | 无污染,混合良好 | 增强内聚力,避免样品稀释 |

| 稀释比例 | 优化样品与粘合剂比例(例如,10:1) | 平衡强度和分析信号 |

| 施加压力 | 取决于材料,避免极端 | 创建致密压片而不开裂 |

| 压片厚度 | 目标3-5毫米以实现“无限厚度” | 确保精确的XRF分析,防止脆弱 |

| 防止交叉污染 | 仔细清洁设备 | 保持样品纯度和结果有效性 |

准备好提升您的压片过程了吗?KINTEK专业生产实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在为您的实验室需求提供精确的压力控制和均匀的结果。我们的设备帮助您获得一致、高质量的压片,以进行准确分析,节省时间并减少错误。立即联系我们,讨论我们的解决方案如何优化您的样品制备并提高您实验室的效率!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 手动实验室液压机 实验室颗粒压制机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 24T 30T 60T 实验室用加热板液压机