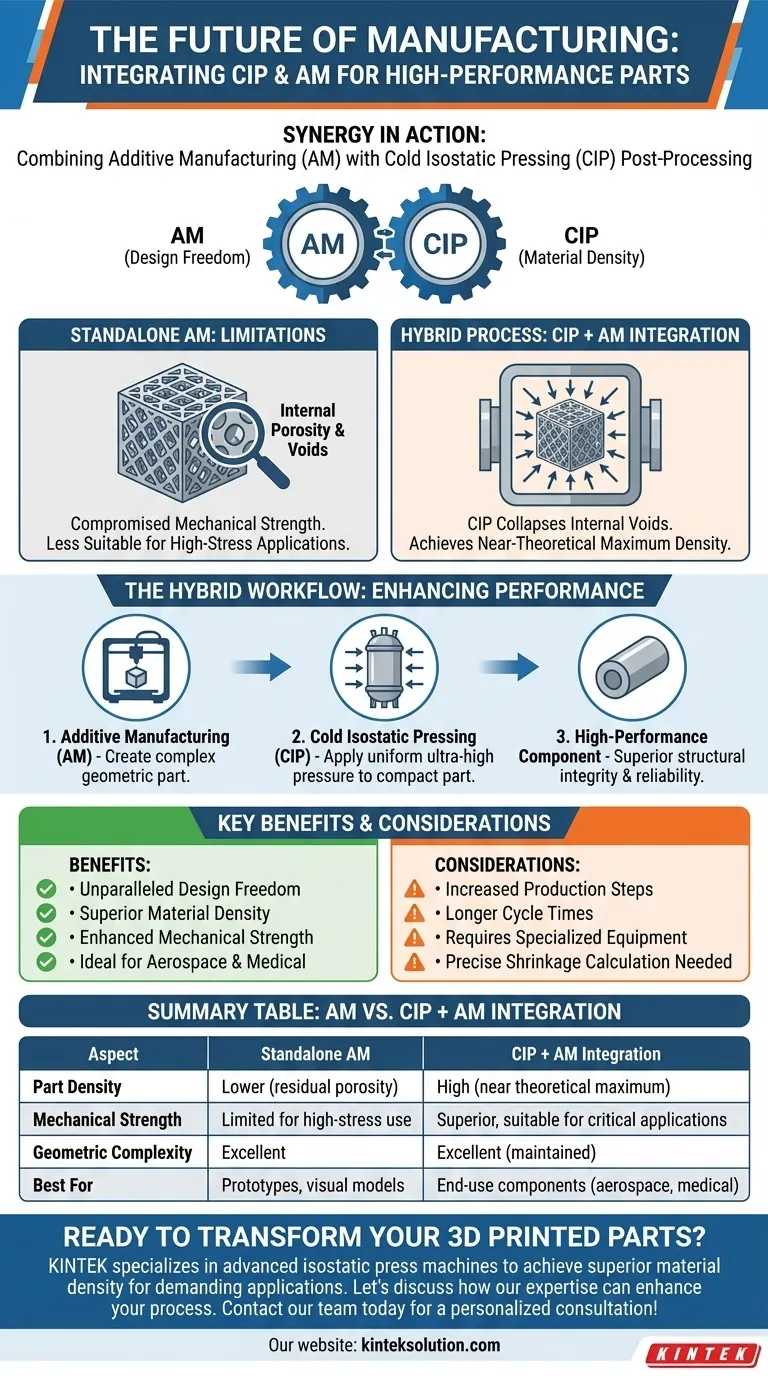

一个明显且不断发展的趋势是冷等静压(CIP)与增材制造(AM)的战略性集成。这种混合方法利用CIP作为关键的后处理步骤,以显著提高最初通过3D打印创建的零件的密度和材料性能。

增材制造提供了无与伦比的设计自由度,但它通常会产生带有残余孔隙的零件。将这两种技术结合起来,使制造商能够获得打印的几何复杂性以及通常与传统锻造或铸造相关的卓越结构完整性。

CIP与增材制造的协同作用

克服3D打印的局限性

增材制造(AM)在生产减材方法无法制造的复杂几何形状方面表现出色。然而,AM的一个常见缺点是内部孔隙。

打印过程中留下的微小空隙会损害组件的机械强度和疲劳寿命。这使得未经处理的AM零件不太适合高应力应用。

CIP如何提高材料密度

通过集成CIP,制造商将预成型的AM零件置于来自所有方向的均匀、超高压下。

这个过程的作用是压实内部空隙并压实微观结构。其结果是组件接近其理论最大密度,极大地提高了其耐用性和可靠性。

利用两种工艺的优势

这种集成使工程师不必在形状和强度之间做出选择。

您可以获得AM的快速原型制作和定制优势,同时利用CIP确保最终产品符合严格的工业标准。这尤其适用于航空航天和医疗设备等领域,在这些领域中,材料故障是不可接受的。

理解权衡

增加生产复杂性

集成CIP会在制造流程中引入额外的步骤。

这会增加总周期时间,并需要专门的高压设备。它使该过程偏离了AM支持者常常承诺的“即打即用”的简单性。

管理尺寸变化

由于CIP通过压实材料以提高密度来工作,因此零件不可避免地会发生收缩。

设计人员必须精确计算这种体积减小。为了确保最终尺寸准确,必须将初始3D打印放大,以考虑等静压阶段发生的压缩。

为您的目标做出正确的选择

要确定这种混合工作流程是否适合您的生产需求,请根据成本限制评估您的性能要求。

- 如果您的主要重点是具有高承载能力的几何复杂性:利用CIP-AM集成,确保您的复杂设计具有防止结构故障所需的内部密度。

- 如果您的主要重点是快速原型制作或视觉模型:坚持使用独立的增材制造,因为CIP提高的密度对于非功能性零件来说可能是不必要的。

通过弥合设计灵活性和材料强度之间的差距,这种集成将3D打印零件从原型转变为高性能的最终用途组件。

摘要表:

| 方面 | 独立AM | CIP + AM集成 |

|---|---|---|

| 零件密度 | 较低(残余孔隙) | 高(接近理论最大值) |

| 机械强度 | 高应力使用受限 | 卓越,适用于关键应用 |

| 几何复杂性 | 优秀 | 优秀(保持) |

| 最适合 | 原型,视觉模型 | 最终用途组件(航空航天,医疗) |

准备好将您的3D打印原型转化为高性能、可投入生产的零件了吗?

通过集成冷等静压(CIP)技术,您可以克服增材制造中孔隙率的限制。KINTEK专注于先进的实验室压力机,包括等静压机,以帮助您实现航空航天、医疗设备等要求苛刻的应用所需的卓越材料密度和结构完整性。

让我们讨论一下我们的专业知识如何能够增强您的制造过程。立即联系我们的团队进行个性化咨询!

图解指南