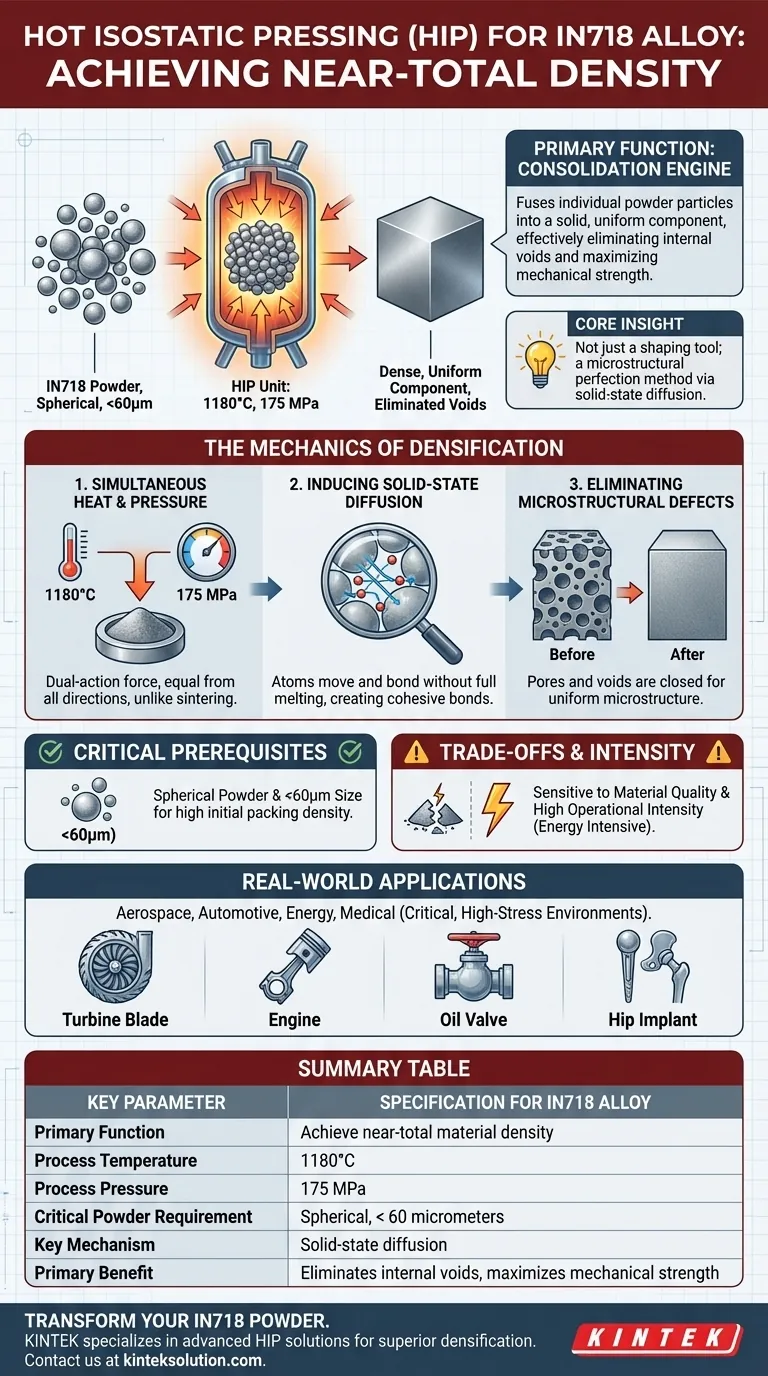

热等静压(HIP)的主要功能是实现近乎完全的材料致密度。在 IN718 合金的粉末冶金中,HIP 设备充当巩固引擎,同时施加极高的温度(1180°C)和压力(175 MPa)。此过程将单个粉末颗粒熔融成固体、均匀的部件,有效消除内部空隙并最大化机械强度。

核心见解:HIP 不仅仅是一种成型工具;它是一种微观结构完善方法。通过强制固态扩散,它解决了粉末冶金固有的孔隙问题,确保最终的 IN718 部件能够提供关键、高应力环境所需的可靠性。

致密化的力学原理

同时加热和加压

HIP 工艺使 IN718 合金处于1180°C和175 MPa的特定环境中。

与仅使用热量的标准烧结不同,等静压的加入确保了从所有方向施加均匀的力。这种双重作用方法对于加工难以通过传统方法致密的超合金至关重要。

诱导固态扩散

热量和压力的结合触发了固态扩散。

原子在颗粒边界之间移动,在不一定完全熔化的情况下将材料结合在一起。这种机制在原子层面熔融了粉末颗粒,在整个部件中形成了牢固的内聚键。

消除微观结构缺陷

此扩散的主要目标是去除原始的颗粒边界。

随着过程的继续,内部的孔隙和空隙被闭合。结果是形成均匀的微观结构,与未经 HIP 处理的部件相比,其机械性能得到显著改善。

成功的关键先决条件

球形粉末的必要性

为了获得高质量的结果,输入材料必须是高度球形的 IN718 合金粉末。

球形形态允许颗粒有效排列。这确保了高初始堆积密度,从而减少了 HIP 工艺必须闭合的孔隙体积。

粒度限制

参考资料表明,小于 60 微米的粒度至关重要。

更小、更均匀的颗粒可以最大限度地减少颗粒之间的空间。这种高初始密度是生产最终具有最大压实度的部件的不可协商的先决条件。

理解权衡

对材料质量的敏感性

HIP 工艺高度依赖于原料的质量。

如果粉末缺乏球形度或超过 60 微米的尺寸限制,初始堆积密度将不足。这可能导致残留孔隙,从而抵消了昂贵的高压处理的好处。

高操作强度

由于需要极端条件,HIP 是一个能源密集型过程。

维持 1180°C 和 175 MPa 需要能够安全处理这些力的专业、坚固的设备。它通常保留给那些不允许出现故障的部件,例如航空航天或医疗应用。

实际应用

航空航天和汽车

由此产生的致密度使 HIP 非常适合涡轮叶片和发动机部件。

这些部件需要卓越的机械性能和尺寸稳定性,才能在高速和高温操作中生存。

能源和医疗领域

在石油和天然气行业,HIP 生产的阀门和密封件等部件能够承受极端压力和腐蚀性环境。

同样,在医疗领域,该工艺可提高手术植入物的疲劳强度和生物相容性。

为您的目标做出正确选择

在将 HIP 集成到您的制造工作流程时,请考虑您的具体性能目标:

- 如果您的主要重点是最大化机械强度:优先精确控制 1180°C 温度和 175 MPa 压力变量,以确保完全扩散。

- 如果您的主要重点是工艺效率:在预处理质量控制方面进行大量投资,以确保您的粉末在进入压机之前是球形且小于 60 微米的。

通过严格遵守这些材料和工艺标准,您可以将松散的粉末转化为能够承受世界上最严苛环境的部件。

总结表:

| 关键参数 | IN718 合金规格 |

|---|---|

| 主要功能 | 实现近乎完全的材料致密度 |

| 工艺温度 | 1180°C |

| 工艺压力 | 175 MPa |

| 关键粉末要求 | 球形颗粒,< 60 微米 |

| 关键机制 | 固态扩散 |

| 主要优点 | 消除内部空隙,最大化机械强度 |

将您的 IN718 粉末转化为高性能部件

您是否正在为航空航天、医疗或能源领域制造关键部件,这些部件不允许出现故障?热等静压实现的卓越致密度对于最大化 IN718 合金部件的疲劳强度和可靠性至关重要。

KINTEK 专注于先进的实验室压机,包括等静压机,旨在满足现代粉末冶金的严格要求。我们的专业知识确保您的材料达到最高的致密度和性能标准。

立即联系 KINTALK,讨论我们的 HIP 解决方案如何增强您的制造工艺,并提供您的应用所需的材料完整性。

图解指南