冷等静压(CIP)是一种压实方法,用于在室温下将粉末压实成固态、高密度部件。该工艺通过将松散的材料——通常是陶瓷、复合材料或耐火粉末——密封在柔性弹性体模具中,并将其浸入液体介质中来工作。然后,外部泵从各个方向均匀施加极高的液压(通常为 400 MPa 至 1000 MPa),将粉末压缩成一种称为“生坯”的致密固体块。

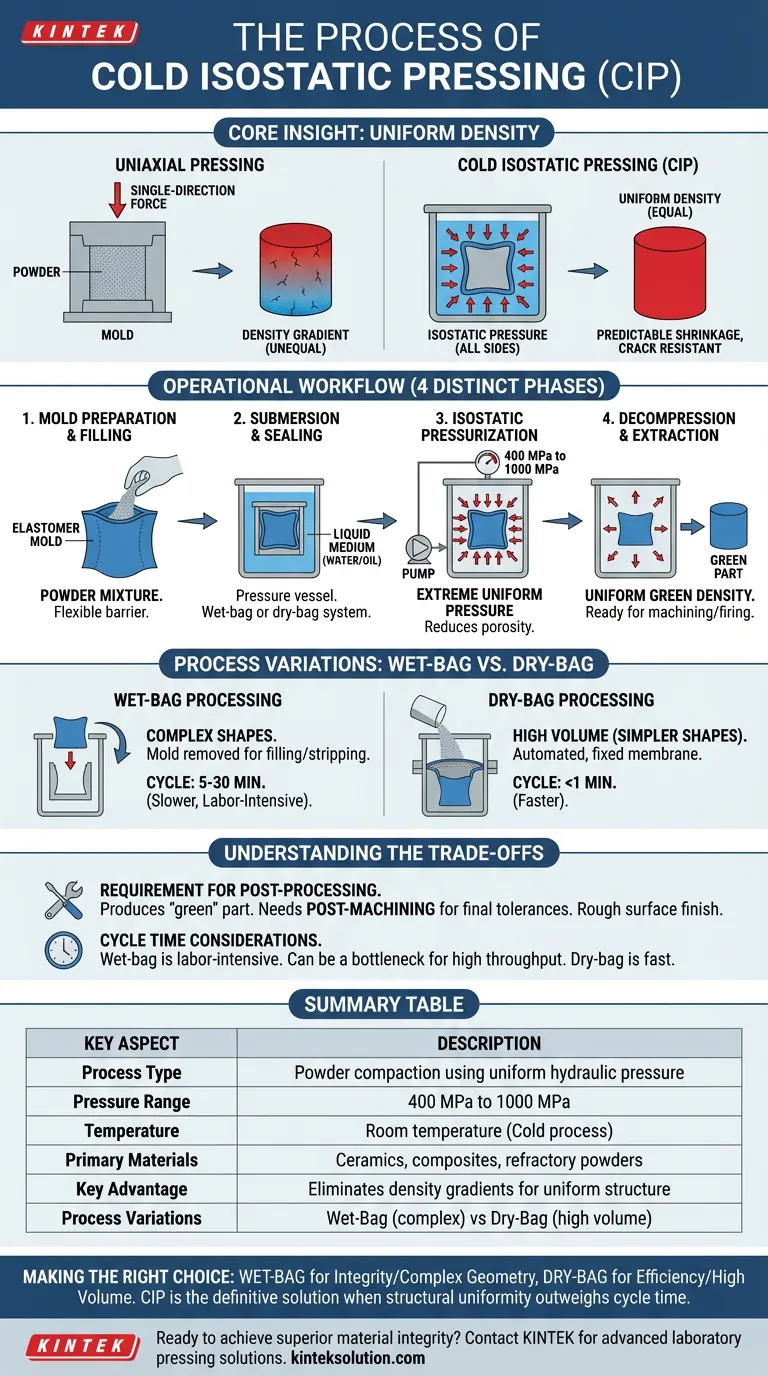

核心见解:与从单个方向压缩材料的单轴压制不同,CIP 等静压(从所有侧面均匀施压)。这消除了内部密度梯度,从而产生均匀的结构,在后续的烧结或煅烧过程中可以预测地收缩并抵抗开裂。

操作流程

CIP 的标准程序通过四个不同的阶段将松散粉末转化为高完整性的固体。

1. 模具准备和填充

该过程始于一个柔性容器,通常称为模具或袋,由弹性体材料制成。

操作员将所选的粉末混合物填充到此模具中。模具的柔韧性至关重要,因为它充当压力屏障,变形以将力直接传递到粉末,而不会让加压介质进入。

2. 浸没和密封

密封后,模具被放置在压力容器内部。

容器中填充了工作液体介质,通常是水或油,其中可能含有缓蚀剂。在“湿袋”加工中,模具完全浸入此液体中,而“干袋”系统则使用固定的膜将液体与模具隔开。

3. 等静压

外部泵对腔室内的液体加压。

由于液体在所有方向上均匀传递压力,因此柔性模具的每个表面都受到均匀压缩。这降低了粉末混合物的孔隙率,将颗粒尽可能地压实到最大密度。

4. 减压和取出

在设定的停留时间后,释放压力。

模具从容器中取出(或在自动化系统中弹出零件)。结果是一个具有均匀生坯密度的固体部件,该部件足够坚固,可以进行处理、加工或烧结。

工艺变体:湿袋与干袋

CIP 通常根据产量和零件的复杂性分为两种方法。

湿袋加工

在此方法中,模具在每个循环后从压力容器中取出进行填充和剥离。

它非常适合生产大型、复杂或异形零件。然而,这是一个较慢的过程,周期时间通常在5 到 30 分钟之间。

干袋加工

这是一个自动化变体,其中柔性膜固定在压力容器内部。

粉末直接倒入型腔,加压并弹出,无需取出袋子。此方法速度明显更快,周期时间小于 1 分钟,适用于简单形状的高产量批量生产。

理解权衡

虽然 CIP 提供了卓越的密度均匀性,但认识到该工艺的局限性和要求至关重要。

后处理要求

CIP 生产的是“生坯”,即压实的粉末块,而不是成品表面。

因此,零件在进行最终烧结之前,通常需要后加工以达到最终的几何公差。柔性袋产生的粗糙表面处理通常需要这一额外的步骤。

周期时间考虑

虽然干袋法速度很快,但湿袋法本质上是不连续且劳动密集型的。

如果您的项目需要高吞吐量的独立、复杂几何形状,与其它压制方法相比,湿袋 CIP 的 5-30 分钟周期时间可能会成为生产瓶颈。

为您的目标做出正确选择

CIP 很少是最便宜的选择,但它通常是高性能材料的必要选择。

- 如果您的主要关注点是材料完整性和复杂几何形状:优先考虑湿袋 CIP,以在大型或复杂零件中实现均匀密度,这些零件在烧结过程中不得开裂或变形。

- 如果您的主要关注点是高产量生产效率:实施干袋 CIP,以自动化火花塞绝缘体或研磨球等简单形状的压实。

最终,当最终零件的结构均匀性超过周期时间和后加工成本时,CIP 是最终的解决方案。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 工艺类型 | 使用均匀液压的粉末压实 |

| 压力范围 | 400 MPa 至 1000 MPa |

| 温度 | 室温(冷工艺) |

| 主要材料 | 陶瓷、复合材料、耐火粉末 |

| 主要优点 | 消除密度梯度,实现均匀结构 |

| 工艺变体 | 湿袋(复杂形状)vs 干袋(高产量) |

准备好通过冷等静压实现卓越的材料完整性了吗?

在 KINTEK,我们专注于先进的实验室压制解决方案,包括专为研发环境设计的自动实验室压机、等静压机和加热实验室压机。我们的专业知识可帮助您这样的实验室生产高密度、均匀的部件,并具有可预测的烧结结果。

无论您是处理陶瓷、复合材料还是特种粉末,我们的压机都能提供您的研究所需的精度和可靠性。立即联系我们的工程团队,讨论我们的 CIP 解决方案如何增强您的材料加工能力并缩短您的开发时间表。

图解指南