使用单轴压机的主要目的是将松散的固体电解质粉末压实成致密、机械稳定的颗粒。通过施加精确、通常是高强度的压力(范围从 7 MPa 到 600 MPa 以上),您可以消除颗粒间的空隙,迫使固体颗粒紧密接触。这会创建一个标准化的隔膜组件,对于组装可靠的电化学测试电池至关重要。

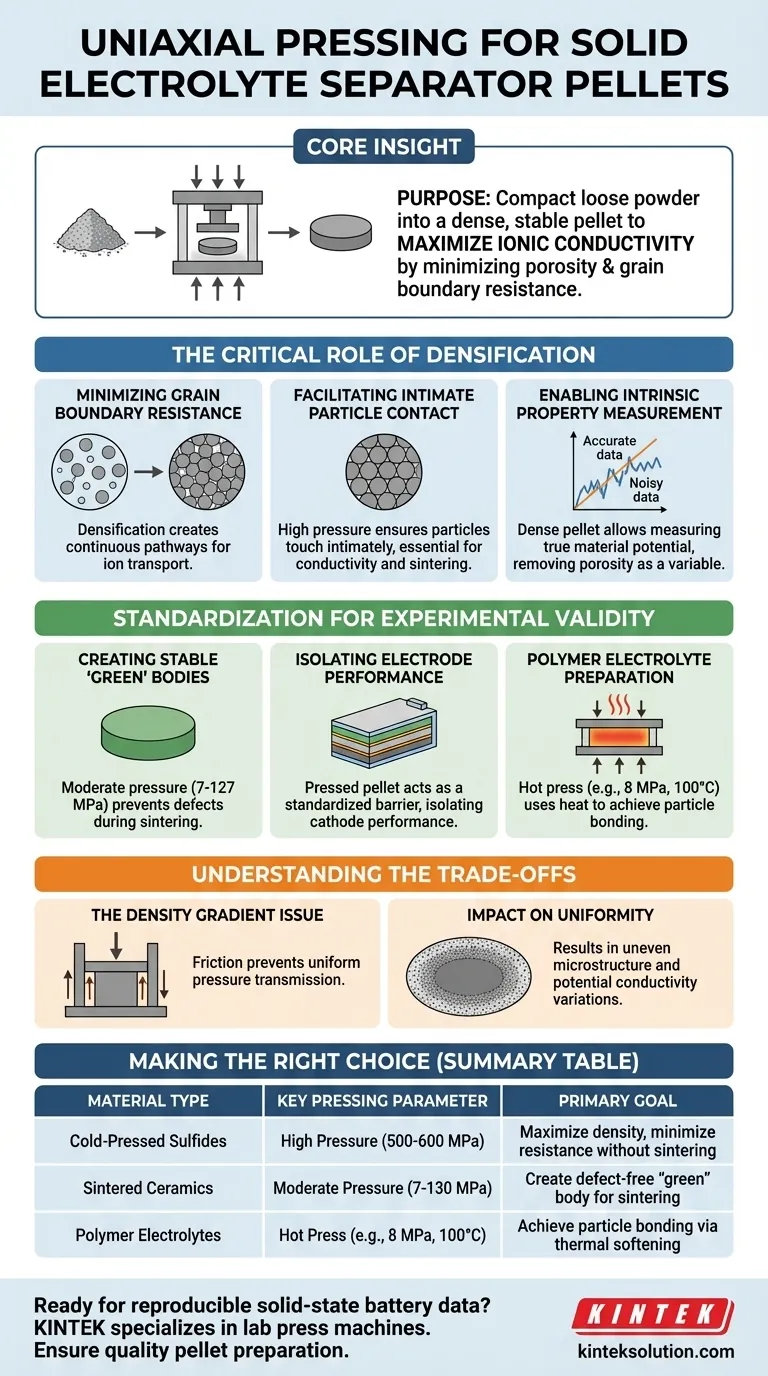

核心见解:虽然可见的产物是成型的颗粒,但功能目标是通过最大限度地减少孔隙率和晶界电阻来最大限度地提高离子电导率。正确压制的颗粒可确保测试结果反映材料的真实化学性质,而不是样品制备过程中引入的物理缺陷。

致密化的关键作用

最大限度地减少晶界电阻

松散的电解质粉末由于存在空气间隙和颗粒接触不良,无法有效导电。

单轴压机施加高压(通常为数百兆帕)以大大减小这些颗粒间的孔隙。这种致密化为离子传输创建了连续的路径,这是降低电池内阻的基础。

促进紧密的颗粒接触

对于像 Li-argyrodite 或 NASICON 这样的材料,晶粒之间的物理接近是强制性的。

高压可确保颗粒紧密接触。这不仅是冷压颗粒中即时导电性的要求,也是如果材料经过后续烧结,固态反应的先决条件。

实现固有性能测量

要评估材料的真实潜力,您必须消除外部变量。

致密、压制的颗粒可让您测量材料的固有离子电导率。如果没有足够的致密化,您的数据将测量空隙(孔隙率)的电阻,而不是电解质本身的电阻。

标准化以保证实验有效性

创建稳定的“生坯”

对于需要高温烧结的陶瓷电解质(如 NZSP),压机起着特定的预处理作用。

它使用中等压力(例如 7–127 MPa)将粉末压实成“生坯”——一种固体但未烧制的形状。获得无缺陷的生坯对于防止最终烧结阶段的开裂、翘曲或变形至关重要。

隔离电极性能

在全电池测试中,隔膜必须具有足够的机械强度才能独立存在。

压制的颗粒充当标准化的屏障。这允许您将其与复合阴极耦合,以隔离和评估阴极的比电化学性能,而不会受到弱或导电隔膜的干扰。

聚合物电解质制备

并非所有压制都涉及巨大的压力;某些应用需要加热。

对于聚合物基电解质(如 PEO),使用单轴热压机。通过结合中等压力(例如 8 MPa)和热量(例如 100°C),压机软化聚合物以实现颗粒粘合和薄膜致密化。

理解权衡

密度梯度问题

单轴压制存在明显的物理限制:摩擦。

粉末与金属模具壁之间的摩擦通常会阻止压力均匀地传递到整个颗粒。这会导致微观结构不均匀,颗粒的中心比边缘更致密。

对均匀性的影响

这种密度梯度会导致单个样品中离子电导率的变化。

虽然对于小规模实验室测试来说通常是可以接受的,但这种不均匀性对于大规模生产来说是一个重大的瓶颈,因为大表面积需要一致的机械强度和导电性。

根据您的目标做出正确的选择

为确保您的组装过程产生有效的数据,请将您的压制策略与您的材料类型相匹配:

- 如果您的主要重点是冷压硫化物:施加极高的压力(约 500–600 MPa)以最大限度地提高密度并最大限度地减少晶界电阻,而无需烧结。

- 如果您的主要重点是烧结陶瓷:施加中等、均匀的压力(约 7–130 MPa)以创建无缺陷的生坯,使其能够承受高温烧制。

- 如果您的主要重点是聚合物电解质:使用较低压力(约 8 MPa)的热压机,利用热软化实现颗粒粘合。

您的机械压制质量是确保固态电池数据可重复性最关键的变量。

摘要表:

| 材料类型 | 关键压制参数 | 主要目标 |

|---|---|---|

| 冷压硫化物 | 高压(500-600 MPa) | 最大限度地提高密度,最大限度地减少晶界电阻 |

| 烧结陶瓷 | 中等压力(7-130 MPa) | 创建无缺陷的“生坯”以进行烧结 |

| 聚合物电解质 | 热压机(例如,8 MPa,100°C) | 通过热软化实现颗粒粘合 |

准备好确保您的固态电池数据的可重复性了吗?您的颗粒制备质量至关重要。KINTEK 专注于实验室压机,包括自动、等静压和加热实验室压机,旨在满足固体电解质研究的精确要求。让我们用我们的专业知识帮助您获得致密、标准化的颗粒,以进行可靠的电化学测试。 立即联系我们,讨论您的特定实验室需求!

图解指南

相关产品

- 实验室液压分体式电动压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机