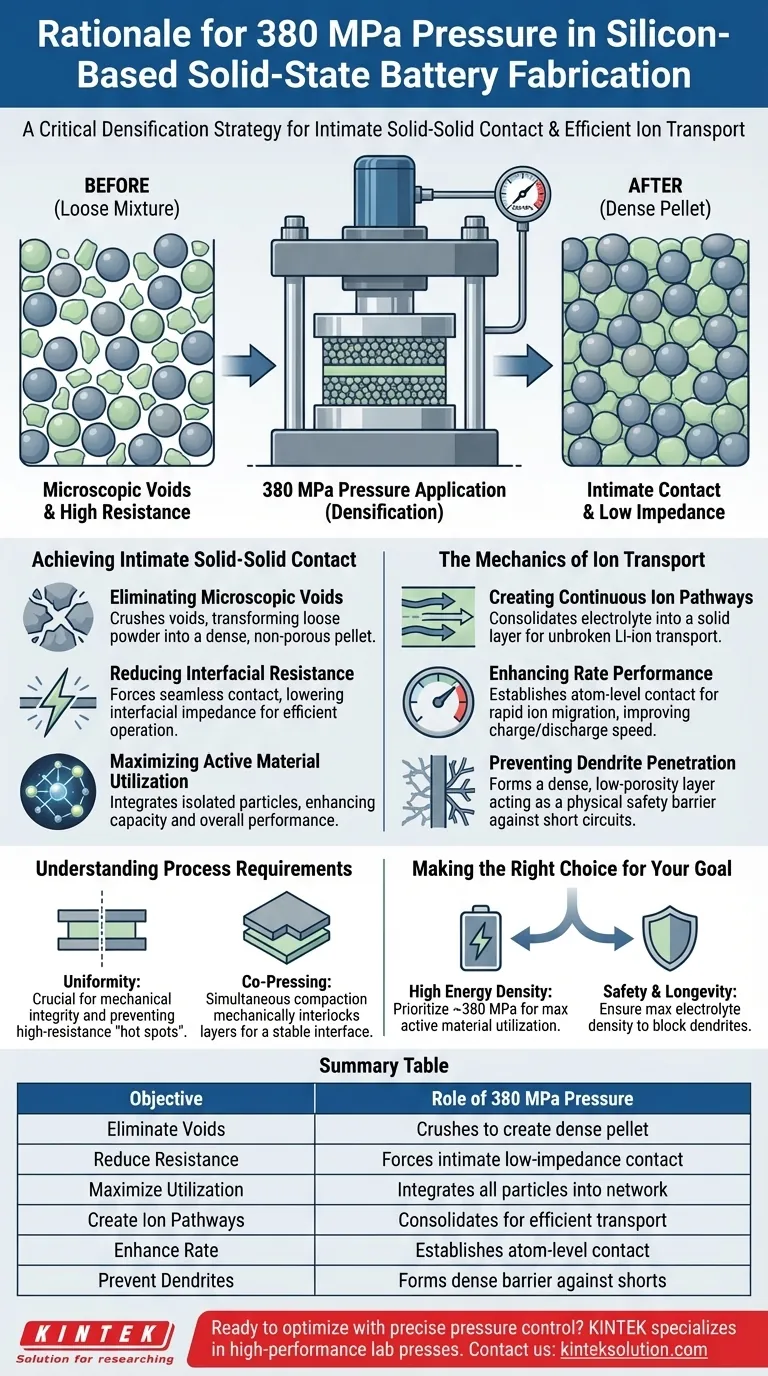

施加 380 MPa 的压力是一种关键的致密化策略,用于将硅负极颗粒和固态电解质压实成紧密、无孔的结合体。在固态电池制造中,这种极高的机械力是液体电解质润湿作用的主要替代品,可确保不同的固体颗粒熔合形成能够有效传输离子的内聚、导电网络。

在全固态电池的背景下,物理接触决定了电化学性能。施加高压不仅仅是一个成型过程;它是最小化界面阻抗并建立电池运行所需的原子级连接的根本要求。

实现紧密的固-固接触

消除微观空隙

与液体电解质不同,液体电解质会自然流入多孔结构,而固态电解质是刚性的。如果没有显著的干预,电极和电解质层之间会留下微观空隙。

施加 380 MPa(甚至高达 450 MPa)的压力可以有效地压碎这些空隙。这会将松散的粉末混合物变成致密的、无孔的颗粒。

降低界面电阻

间隙或空隙的存在起到了绝缘体的作用,极大地增加了电池的内阻。

通过高压压实材料,您可以迫使活性材料和电解质之间产生紧密的物理接触。这种无缝接触是降低界面阻抗至电池有效运行水平的唯一途径。

最大化活性材料利用率

要使硅基负极能够贡献容量,每个颗粒都必须与系统在电气和离子上连接。

高压致密化确保了孤立的颗粒被整合到网络中。这最大化了活性材料的利用率,直接提高了电池的整体容量和倍率性能。

离子传输的力学

创建连续的离子通道

锂离子需要一个连续的材料“高速公路”才能在阳极和阴极之间移动。

施加压力可将电解质粉末(例如 Li7P3S11)固结成连续的固体层。这会创建不间断的锂离子传输通道,这对于高离子电导率至关重要。

提高倍率性能

电池充电或放电的速度受离子穿过材料界面速度的限制。

通过高压共压实现原子级接触,您可以建立低阻抗的界面。这允许快速的离子迁移,从而显著提高电池的倍率性能。

防止枝晶穿透

致密的电解质层具有关键的安全功能。

通过高压(例如 360 MPa)压实电解质可最大程度地减少孔隙率。高度致密、低孔隙率的电解质层充当物理屏障,有效防止可能导致短路的锂枝晶穿透。

理解工艺要求

均匀性的必要性

仅仅施加力是不够的;压力必须均匀地施加到整个表面区域。

使用实验室压力机实现均匀高压对于保持双层或均匀颗粒的机械完整性至关重要。不均匀的压力会导致局部空隙,产生高电阻的“热点”,从而降低循环性能。

共压的作用

文献强调,在高压下通常会对电极和电解质层进行“共压”。

这种同时压实可确保层与层之间不仅仅是堆叠在一起,而是机械互锁的。这是实现能够承受重复循环应力的稳定固-固界面的先决条件。

为您的目标做出正确的选择

为了最大化您的制造工艺的功效,请将您的压力策略与您的具体性能目标相匹配:

- 如果您的主要重点是高能量密度:优先考虑接近 380 MPa 的压力,以最大化活性材料的利用率,确保硅的每个颗粒都能贡献容量。

- 如果您的主要重点是安全性和寿命:确保电解质层压实至最大密度,以消除孔隙率并阻止锂枝晶的传播。

最终,固态硅负极的成功取决于将压力视为定义电池内部结构的精确制造变量。

摘要表:

| 关键目标 | 380 MPa 压力的作用 |

|---|---|

| 消除微观空隙 | 压碎空隙以创建致密的、无孔的颗粒 |

| 降低界面电阻 | 迫使紧密的固-固接触以实现低阻抗 |

| 最大化活性材料利用率 | 将孤立的硅颗粒整合到导电网络中 |

| 创建连续的离子通道 | 将电解质固结成固体层以实现有效的离子传输 |

| 提高倍率性能 | 建立原子级接触以实现快速离子迁移 |

| 防止枝晶穿透 | 形成致密的电解质屏障以阻止短路 |

准备好通过精确的压力控制优化您的固态电池制造了吗? KINTEK 专注于高性能实验室压力机,包括自动和加热实验室压力机,旨在提供致密化硅基负极和固态电解质所需的均匀高压(高达 450 MPa)。我们的设备可确保机械完整性、最小化界面电阻并最大化离子传输——帮助您在电池原型中实现更高的能量密度、安全性和寿命。 立即联系我们,讨论我们的实验室压力机如何增强您的研发流程!

图解指南

参考文献

- Lammi Terefe Kitaba, Bing‐Joe Hwang. Overcoming Chemo-Mechanical Instability at Silicon-Solid Electrolyte Interfaces in Solid-State Batteries. DOI: 10.1021/acsami.5c11621

本文还参考了以下技术资料 Kintek Press 知识库 .

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 手动实验室液压机 实验室颗粒压制机

- 实验室液压压力机 实验室手套箱压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机