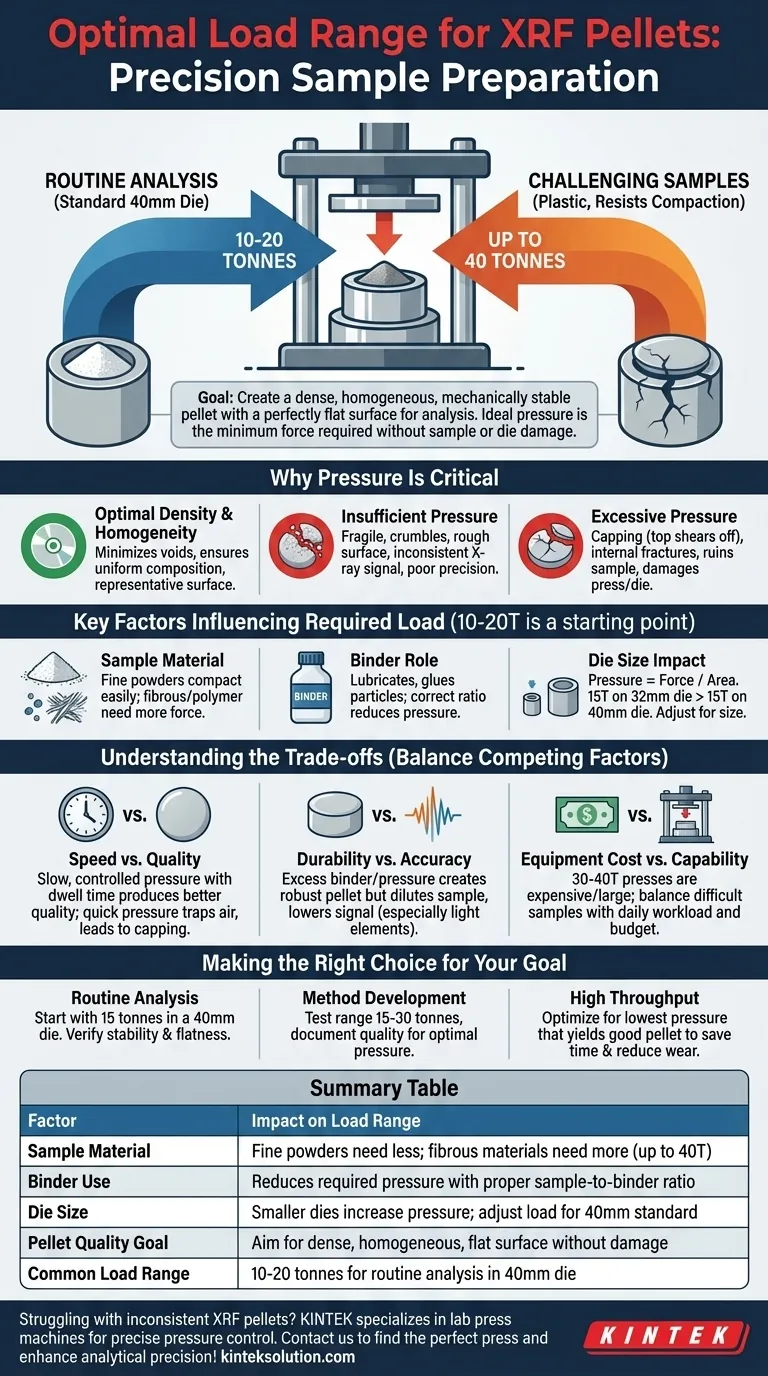

对于大多数常规XRF分析,使用标准的40毫米模具制作耐用样品压片时,典型的载荷范围在10到20吨之间。这个范围足以处理与粘合剂混合的各种粉末材料。然而,对于更具挑战性或“塑料性”的抗压样品,载荷可能需要增加到40吨,以获得稳定、高质量的压片。

以吨位计的特定载荷不如其实现的目标重要:即为分析创建一个致密、均匀且机械稳定的压片,并具有完全平坦的表面。理想的压力是实现这一目标所需的最小力,同时不会对样品或模具造成物理损坏。

为什么压力在压片制备中至关重要

压制样品的首要目标是最大限度地减少由松散粉末的物理特性引起的分析误差。适量的压力是实现这一目标的关键。

目标:最佳密度和均匀性

施加力会压实样品和粘合剂的混合物,减少颗粒间的空隙。这会形成一个致密、坚实的圆盘,具有均匀的成分,确保X射线束与有代表性的表面相互作用。

压力不足的问题

用力过小的压片会很脆弱,在处理过程中可能会碎裂。更重要的是,它可能有一个粗糙、不平整的表面,这会导致X射线信号强度不一致和分析精度差。

压力过大的问题

力过大同样有害。它可能导致“帽盖”(capping),即压片的顶面剥落,或导致内部裂纹。这不仅会毁坏样品,还可能对压机和压片模具施加巨大的应力,可能造成损坏。

影响所需载荷的关键因素

“10-20吨”的规则是一个起点,而不是一个普遍常数。样品的最佳载荷取决于几个相互影响的变量。

样品材料特性

不同的材料在压力下表现不同。细小、干燥的水泥粉末在较低的力下很容易压实。相比之下,纤维状或基于聚合物的样品可能需要显著更大的压力才能形成一个内聚的压片。

粘合剂的作用

几乎总是将粘合剂(如蜡或纤维素粉末)与样品混合。粘合剂在压制过程中充当润滑剂,然后将样品颗粒“粘合”在一起。使用正确的样品与粘合剂比例可以显著降低获得稳定压片所需的压力。

模具尺寸的关键影响

载荷(吨位)是力的量度,但压实是压力(每单位面积的力)的结果。施加在较小的32毫米模具上的15吨载荷产生的压力远高于施加在较大的40毫米模具上的相同载荷。所有关于载荷的建议都必须结合所使用的模具套件来考虑。

理解权衡

制作完美的压片通常需要在相互竞争的因素之间取得平衡。了解这些权衡对于开发稳健的制备方法至关重要。

速度与质量

施加压力过快可能会将空气困在粉末中,形成一个薄弱点,导致在释放压力时出现帽盖。更慢、更有控制的力施加方式,有时在最大载荷下进行“停留时间”,可以产生更高质量的压片。

压片耐用性与分析精度

虽然更高的压力和更多的粘合剂可以制造出非常坚固的压片,但这也有代价。过多的粘合剂会稀释样品,这可能会降低信号强度,特别是对于轻元素。目标是使用刚好足以制造出稳定、可用于分析的压片的压力和粘合剂,不多也不少。

设备成本与能力

能够提供30-40吨压力的液压机比小型15-20吨的设备要昂贵得多,并且占用更多的台面空间。您必须在处理非常困难的样品的必要性与预算限制和日常工作量的要求之间取得平衡。

为您的目标做出正确的选择

使用以下指南作为开发您自己的压片制备方法的起点。始终从较低的压力开始,逐步增加,直到达到良好的结果。

- 如果您的主要重点是常规材料(如矿石、土壤或水泥)的常规分析: 在40毫米模具中从15吨开始,并验证压片是否稳定且平坦。

- 如果您的主要重点是针对不同或未知材料的方法开发: 准备测试15到30吨的范围,并在每一步记录压片质量,以找到每种样品类型的最佳压力。

- 如果您的主要重点是高吞吐量和长期成本节约: 优化您的方法,以使用能产生良好压片所需的最低压力,从而最大限度地减少压制循环时间和减少模具套件的磨损。

最终,理想的压力是能够持续为您的特定材料和分析需求生产稳定、有代表性样品的压力。

总结表:

| 因素 | 对载荷范围的影响 |

|---|---|

| 样品材料 | 细粉末需要较少;纤维材料需要更多(高达40吨) |

| 粘合剂使用 | 适当的样品与粘合剂比例可以减少所需压力 |

| 模具尺寸 | 较小的模具会增加压力;请根据40毫米标准调整载荷 |

| 压片质量目标 | 目标是致密、均匀、平坦的表面,且无损坏 |

| 常见载荷范围 | 常规分析在40毫米模具中为10-20吨 |

在XRF压片一致性方面遇到困难? KINTEK 专注于实验室压机设备,包括自动、等静压和加热实验室压机,这些设备旨在提供精确的压力控制,以获得耐用、高质量的样品。我们的设备帮助实验室实现可靠的结果、减少错误并节省样品制备时间。立即联系我们,找到满足您需求的完美压机,提高您的分析精度!

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 全自动实验室液压机 实验室压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 手动实验室液压机 实验室颗粒压制机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机