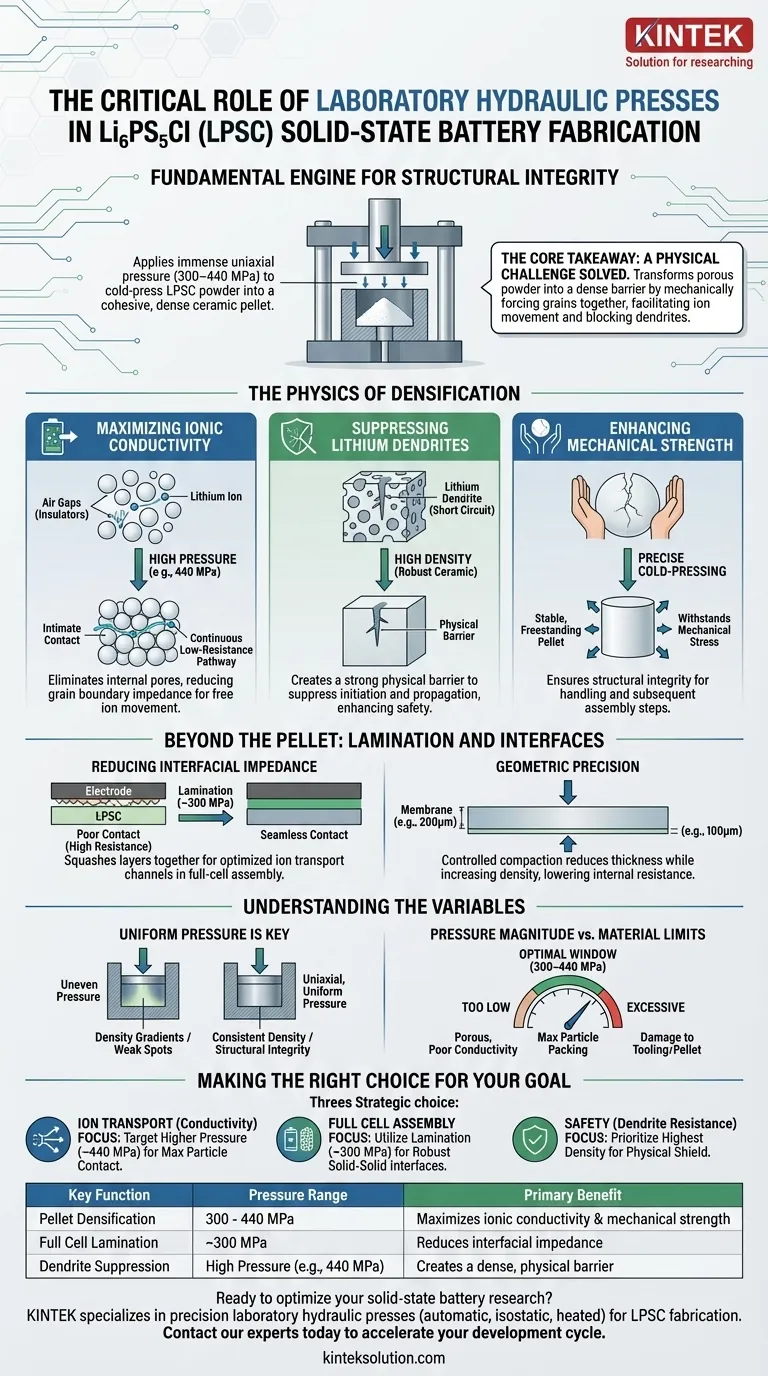

实验室液压机是建立 Li₆PS₅Cl (LPSC) 固态电池结构完整性的基本引擎。 它通过施加巨大的单轴压力——通常在 300 MPa 到 440 MPa 之间——将松散的 LPSC 粉末冷压成粘合的、致密的陶瓷颗粒。这种机械压实是决定电解质最终离子电导率和物理耐久性的主要变量。

核心要点 制造功能性 LPSC 膜不是化学挑战,而是物理挑战。液压机通过机械地将颗粒挤压在一起,解决了“颗粒隔离”问题,将多孔粉末转化为促进离子运动并阻止锂枝晶生长的致密屏障。

致密化的物理学

固态电解质的性能与其密度成正比。液压机允许您操纵 LPSC 材料的微观结构,以实现三个关键的性能目标。

最大化离子电导率

松散的 LPSC 粉末由离散的颗粒组成,颗粒之间有空气间隙(孔隙)。这些间隙充当绝缘体,阻碍锂离子的移动。

通过施加高达 440 MPa 的压力,压机消除了这些内部孔隙。这会将电解质颗粒挤压成紧密接触,从而降低晶界阻抗。结果是形成了一个连续的、低电阻的通道,允许离子在膜中自由移动。

抑制锂枝晶

锂枝晶是穿过电解质生长的金属丝,会导致短路。枝晶在柔软、多孔的材料中生长,因为它们可以轻易地穿透空隙。

液压机将 LPSC 压实成机械强度高、孔隙率极低的陶瓷。这种高密度形成了一个物理屏障,足以抑制这些枝晶的产生和生长,从而显著提高电池的安全性。

增强机械强度

处理薄陶瓷膜很困难;它们天生就很脆。精确的冷压工艺可确保粉末压实成稳定的、独立的颗粒。

这种结构完整性不仅对性能至关重要,对制造过程本身也至关重要。它使得膜能够承受后续组装步骤的机械应力而不破裂。

超越颗粒:层压和界面

虽然主要用途是压制 LPSC 颗粒,但压机在全电池组装中也起着次要但同样重要的作用。

降低界面阻抗

在全固态电池中,电极(阴极/阳极)与电解质之间的接触是固-固界面。此处接触不良会导致高电阻。

液压机用于层压多层电池结构,通常在约 300 MPa 的压力下进行。这会将各层“压扁”,确保 LPSC 与活性材料之间无缝接触。这优化了整个电池中钠或锂离子的传输通道。

几何精度

使用液压机可以精确地减小膜的厚度。

受控压实可以将膜厚度显著减小(例如,从 200µm 减小到 100µm),同时增加密度。更薄的膜减少了离子必须行进的距离,进一步降低了内部电阻。

理解变量

虽然压机是一个强大的工具,但它需要精确操作才能避免收益递减或材料失效。

均匀压力的必要性

施加的压力必须是单轴的,并且在模具的整个表面区域上均匀。不均匀的压力会导致密度梯度,产生“薄弱点”,枝晶可以穿透这些薄弱点,或者颗粒在应力下可能会破裂。

压力大小与材料极限

存在一个有效的压力窗口。

- 过低:材料保持多孔,导致电导率差和机械强度弱。

- 最佳(300–440 MPa):实现最大颗粒堆积和 LPSC 的最佳电导率。

- 过量:在此特定情况下很少见,失控的压力会损坏工具或在释放时在颗粒中引起应力裂纹。

根据您的目标做出正确的选择

您如何使用液压机取决于您制造过程的具体阶段。

- 如果您的主要重点是离子传输(电导率):瞄准更高的压力范围(约 440 MPa),以最大化颗粒间的接触并最小化晶界阻抗。

- 如果您的主要重点是全电池组装:使用压机进行层压(约 300 MPa),以在 LPSC 层和电极之间建立牢固的固-固界面。

- 如果您的主要重点是安全性(枝晶抗性):优先实现尽可能高的密度以消除内部孔隙,从而形成防止锂渗透的物理屏障。

您的液压机不仅仅是一个成型工具;它是决定您的固态电池最终效率和安全性的仪器。

摘要表:

| 关键功能 | 压力范围 | 主要优势 |

|---|---|---|

| 颗粒致密化 | 300 - 440 MPa | 最大化离子电导率和机械强度 |

| 全电池层压 | ~300 MPa | 降低界面阻抗 |

| 枝晶抑制 | 高压(例如,440 MPa) | 形成致密的物理屏障 |

准备好优化您的固态电池研究了吗? KINTEK 专注于精密实验室液压机(包括自动、等静压和加热型号),旨在满足 LPSC 膜制造的严苛要求。我们的设备可提供您所需的均匀高压压实,以在您的原型中实现卓越的密度、电导率和安全性。立即联系我们的专家,讨论我们的解决方案如何加速您的开发周期。

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 手动实验室液压机 实验室颗粒压制机

- 手动实验室液压制粒机 实验室液压制粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机